Технологии 3D печати: FDM, SLA, DLP(LCD), SLS, DMLS, SLM принцип работы 3D принтеров

Что такое 3D печать?

3D печать (аддитивное производство) — это процес создания, реального трехмерного объекта, на основе заранее подготовленной 3D модели с использованием 3D принтера. Распечатанное изделие будет иметь абсолютно любую форму и геометрические размеры с учетом того, что напечатанный объект можно сформировать по частям и состоять он может из любых доступных человечеству материалов.

3D печать может осуществляться различными методами, но на данный момент в основе каждого их них лежит послойное формирование т.е. каждый объект выращивается определенным образом и состоит из множества горизонтальных слоев склеенных собственным или связующим материалом. Важными параметрами которые влияют на качество и стоимость напечатанного объекта это толщина слоя (разрешение) и материал который используется для печати. Т.к. разные материалы имеют индивидуальные характеристики, например температура плавления, твердость и т.д. их применяют в разных типах;3d принтеров и соответственно используют различные методы 3D печати.

Процесс всегда начинается с цифровой 3D модели, проекта физического объекта. Далее эта модель разрезается слайсером на тонкие двухмерные слои, а затем превращается в набор инструкций на машинном языке Gcode для выполнения 3D принтером.

Принцип работы 3D принтера зависит от процесса. Например, настольные принтеры FDM расплавляют пластиковые нити и укладывают их на платформу печати через экструдер. В больших промышленных 3D принтеров используется лазер для расплавления (или спекания) тонких слоев металлических или пластмассовых порошков.

Используемые материалы также различаются в зависимости от процесса. На сегодняшний день наиболее распространены пластмассы, но металлы также широко используются в 3D печати. Производимые детали также могут иметь широкий спектр конкретных физических свойств, от оптически прозрачных до резиноподобных изделий.

В зависимости от размера детали и типа принтера печать обычно занимает от 30 мин до 48 часов. После печати детали часто требуют дополнительной обработки для достижения желаемого уровня качества поверхности.

Перед любым пользователем 3D принтеров встает вопрос, какую технику выбрать для печати того или иного изделия и ключевым будут является, свойства готовой детали, которые вы хотите получить на выходе.

Сравнение наиболее распространенных 3D технологий SLA vs FDM vs SLS

Создание 3D моделей для 3D печати. Допуска, размеры элементов, рекомендации по 3D моделированию.

Краткая история 3D печати

- Автор научной фантастики Артур Кларк был первым, кто описал основные функции 3D-принтера еще в 1964 году.

- Первый 3D-принтер был выпущен в 1987 году Чаком Халлом из 3D Systems и в нем использовался процесс «стереолитографии» (SLA)

- В 90-х и 00-х годах были выпущены другие технологии 3D-печати, в том числе FDM от Stratasys и SLS от 3D Systems. Эти принтеры были дорогими и в основном использовались для промышленного прототипирования.

- В 2009 году комитет ASTM F42 опубликовал документ, содержащий стандартную документацию аддитивного производства. Это сделало 3D-печать технологией промышленного производства.

- В том же году истек срок действия патентов на FDM и в рамках проекта RepRap были созданы первые недорогие настольные 3D-принтеры. То, что

когда-то стоило 200000 долларов, внезапно стало доступно по цене ниже 2000 долларов. - По словам Уолерса, распространение 3D-печати продолжает расти: в период с 2014 по 2019 год во всем мире было продано более 10 миллионов настольных 3D-принтеров, а продажи промышленных принтеров по металлу удвоились в 2019 году, по сравнению с предыдущим годом.

Различные виды 3D печати

Стандарт ISO / ASTM 52900 разделил все типы 3D-печати на группы:

- Экструзия материала (FDM): слои формируются через сопло расплавленным пластиком

- Полимеризация в резервуаре (SLA и DLP): жидкий фотополимер в резервуаре отверждается УФ светом.

- Спекание материалов лазером (SLS, DMLS и SLM): высокоэнергетический лазерный источник спекает частицы порошка

- Струйная 3D печать фотополимером (MJ): слои материала осаждаются печатающей головкой и отверждаются УФ светом

- Струйная 3D печать со связующим (BJ, CJP): жидкий связующий агент связывает области порошкового слоя

- Ламинирование (LOM): листы материала склеиваются и формируют объект слой за слоем

- Прямое осаждение металла (DED): источник высокой энергии плавит материал и под давлением осаждает на платформу построения

3D печать метод экструзии

3D печать пластиком. Как работает FDM 3D принтер. Моделирование методом послойного наплавления.

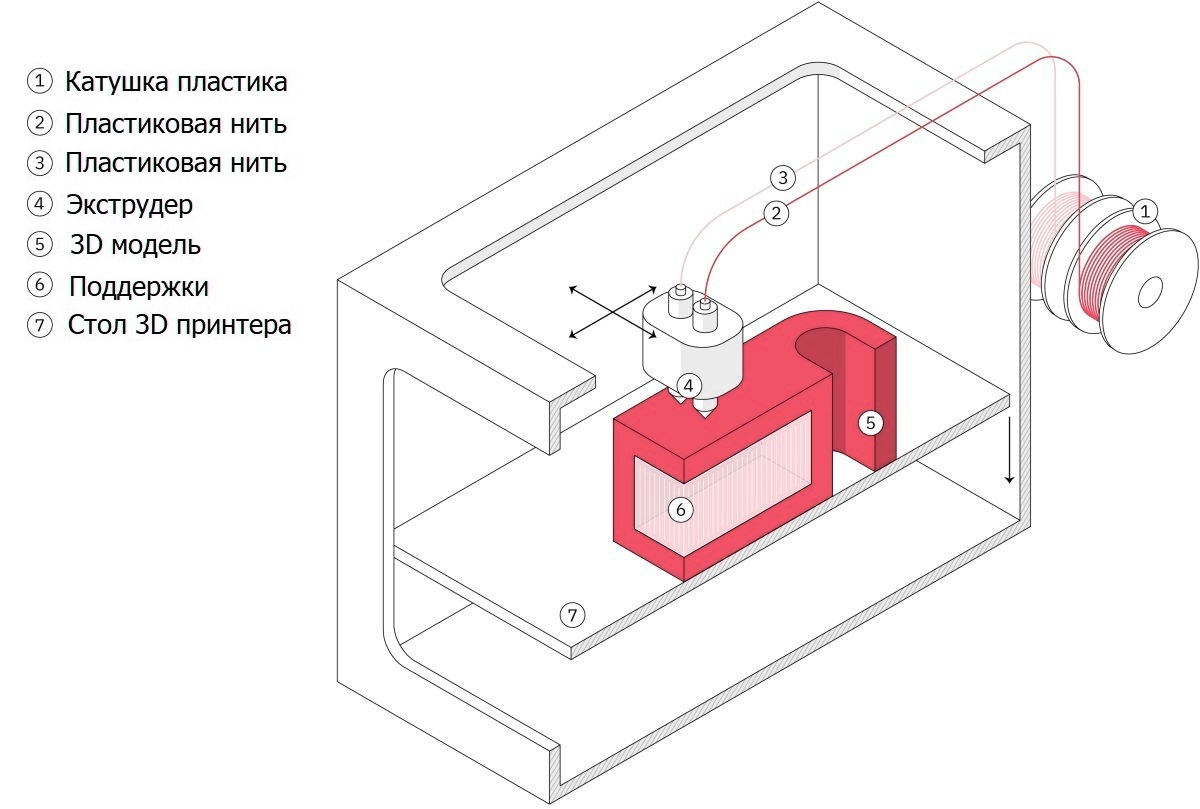

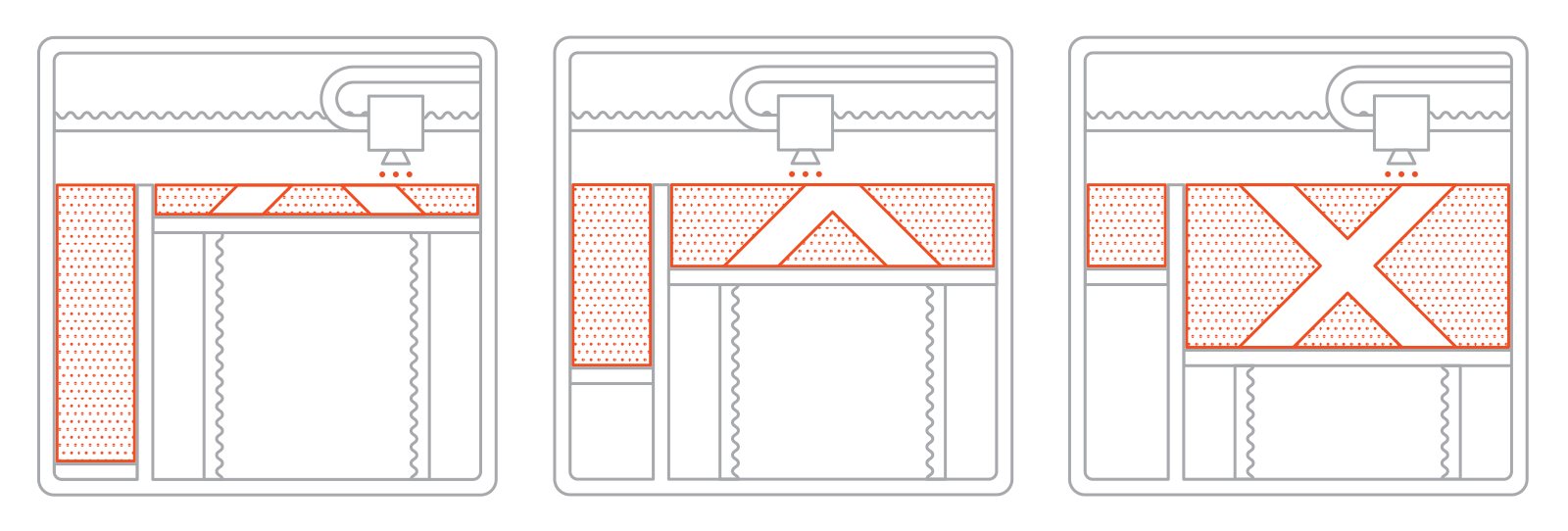

Перед работой на FDM катушка с пластиковой нитью загружается в 3D принтер, а затем нить подается в экструдер, который оснащена нагретым соплом. Как только сопло достигает необходимой температуры, двигатель пропускает через сопло нить, расплавляя ее. Далее принтер перемещает экструдер, укладывая расплавленный материал в местах обозначенных в Gcode, где он охлаждается и затвердевает. Когда слой закончен, платформа сборки опускается по оси Z и процесс повторяется до тех пор, пока деталь не будет полностью завершена.

В качестве материала для FDM 3D печати используются различные пластики ABS, PLA, PTEG, ASA, TPU, нейлон и композиты на их основе, в виде нитей диаметра в 1.75 мм смотанных в бухты от 0.5 до 3 кг. Так же есть высокотемпературные пластики PEEK, PEI, PSU которые могут эксплуатироваться в условиях высоких температур до 300 град.

После печати деталь обычно готова к использованию, но может потребоваться некоторая постобработка, удаление поддержек или шлифовка поверхности.

Процесс 3D печати на FDM принтерах

FDM — самый популярный и наиболее экономичный способ производства деталей и прототипов из термопластов. Для FDM доступен широкий спектр термопластичных материалов, подходящих как для прототипирования, так и для некоторых функциональных деталей.

Что касается ограничений, FDM имеет самую низкую точность размеров и разрешение по сравнению с другими технологиями 3D-печати. Детали FDM, будут иметь видимые линии слоев. Кроме того, механизм адгезии слоев делает детали FDM по своей природе анизотропными. Это означает, что они будут слабее в направлении слоев.

Устройство таких принтеров самое простое, по сравнению с другими типами. Собрать данные 3D принтеры можно даже в домашних условиях. Простыми словами это ЧПУ станок, экструдер которого работает по заданной программе — Gcode, которую формирует т.н. слайсеры, нарезая 3D модель на слои.

Характеристики FDM 3D печати

- Доступные материалы: термопластическая нить (PLA, ABS, PET, PETG, TPU, нейлон, различные композиты)

- Точность размеров: ± 0,5% (нижний предел ± 0,5 мм)

- Толщина слоя (разрешение): 0.05 — 0.4 мм

- Области применения: прототипирование, изготовление деталей механизмов и корпусов, творчество и т.д.

- Сильные стороны: простота использования и обслуживания, доступные по цене материалы и оборудование, не обязательна постобработка, детали можно использовать сразу после печати

- Слабые стороны: ограничения по использованию материала (только пластик), отсутствие термостойкости, по сравнению с фотополимерной печатью (SLA, DLP, LCD) нет возможности печать высокодетализованные модели

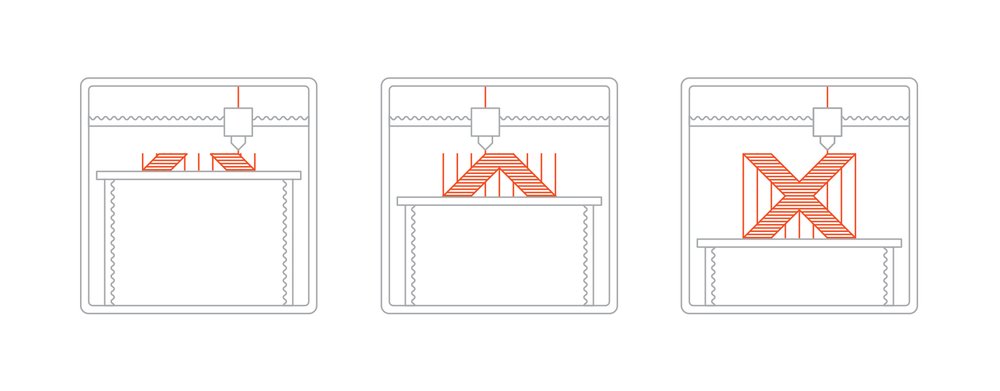

Строительные 3D принтеры. Экструзия бетонных и керамических смесей.

Работают аналогичным методом и основаны на последовательное формирование горизонтальных слоев струей бетонных или керамических смесей. В качестве материалов используют различные керамические композитные смеси используемые в строительстве, медицине, искусстве. Обзор технологий 3D печати в строительстве домов, зданий, сооружений.

Фотополимерная 3D печать

Стереолитография. Как работают SLA, DLP, LCD 3D принтеры

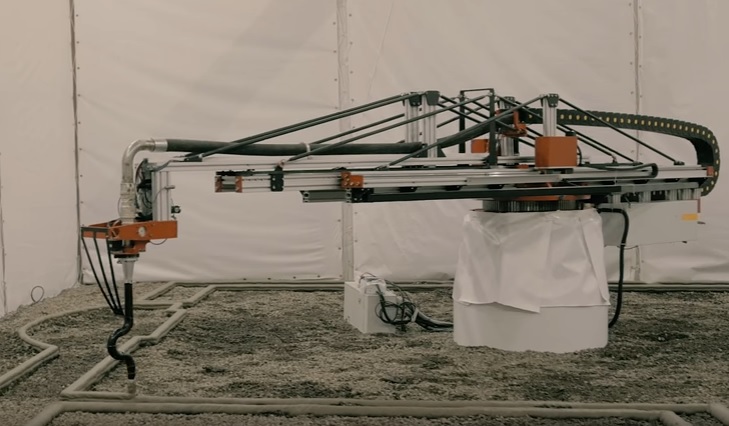

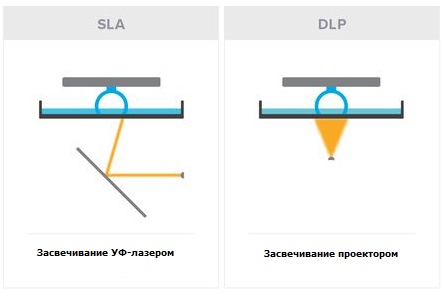

SLA, DLP, LCD — схожие процессы, в которых для послойного отверждения жидкого фотополимера в резервуаре используется источник ультрафиолетового света. SLA использует УФ лазер, в то время как DLP использует цифровой проектор, а LCD жидкокристаллический экран для засветки изображения каждого слоя. Длина волны на которой работают источники от 320 — 405 нм.

После печати деталь необходимо очистить от смолы и подвергнуть воздействию УФ-излучения для повышения ее прочности, в целю, что бы фотополимер полностью прореагировал. Затем удаляются поддержки и если требуется выполняют постобработку.

В качестве материалов используют различного рода фотополимеризующиеся смолы в большинстве своем состоят из метакрилатов, пластифицирующих добавок и УФ-активаторов.

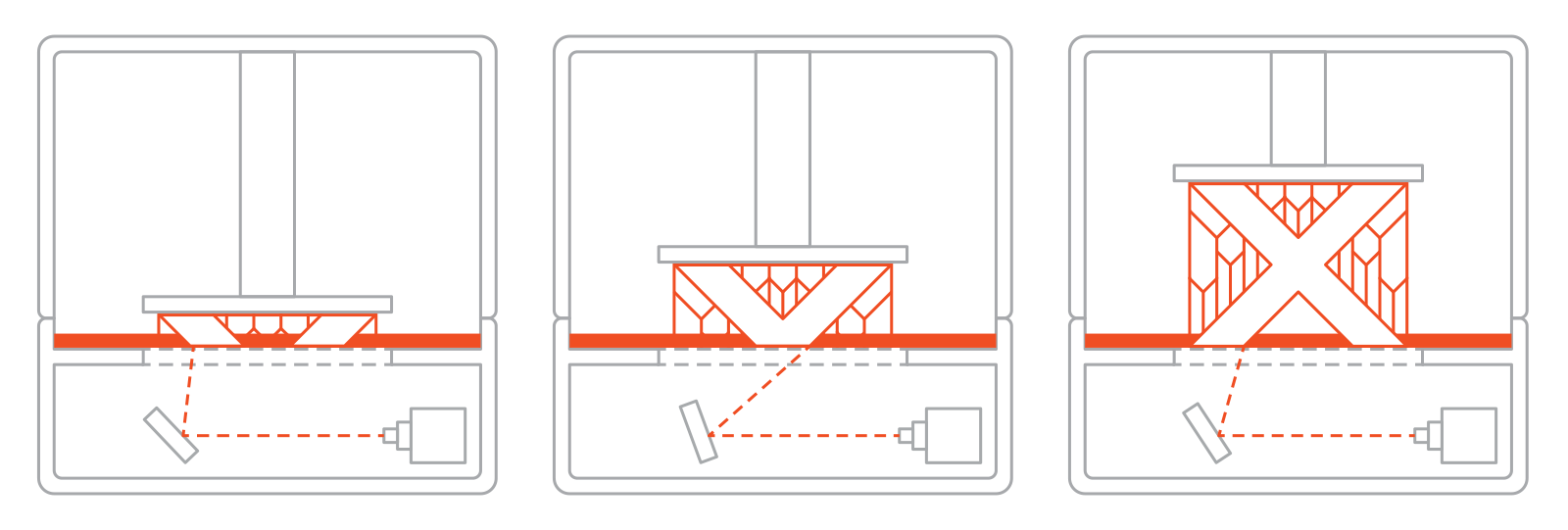

Ниже представлен процесс SLA 3D печати:

Процесс SLA 3D печати:

DLP принтер осуществляет последовательное формирование горизонтальных слоев, засвечиванием фотополимерных смол светом DLP проектора. Цифровая 3D модель делится на множество проекций (слоев), в форме которых и отображается световое пятно. В отличие от лазерных SLA 3D принтеров проекционные DLP могут имеют большие размеры и габариты, но скорость печати зачастую превосходит лазерные SLA принтеры, т.к. слой засвечивается полностью, нежели постепенно пятном лазера. Разрешение для SLA определется площадь пятна (80 — 140 нм), а DLP и LCD разрешением проектора или ЖК-экрана. LCD 3D принтеры аналогичны DLP, только вместо проектора используется ЖК-экран.

Сравнение DLP и SLA 3D принтеров

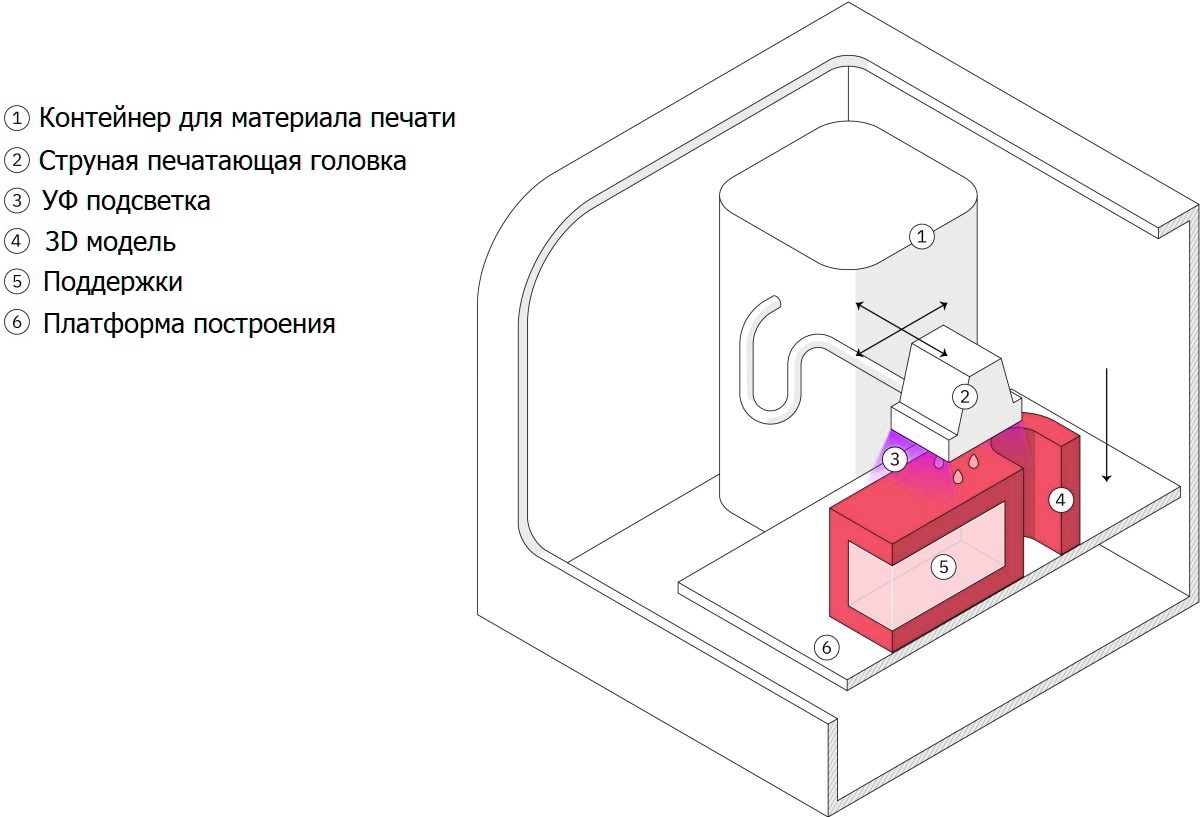

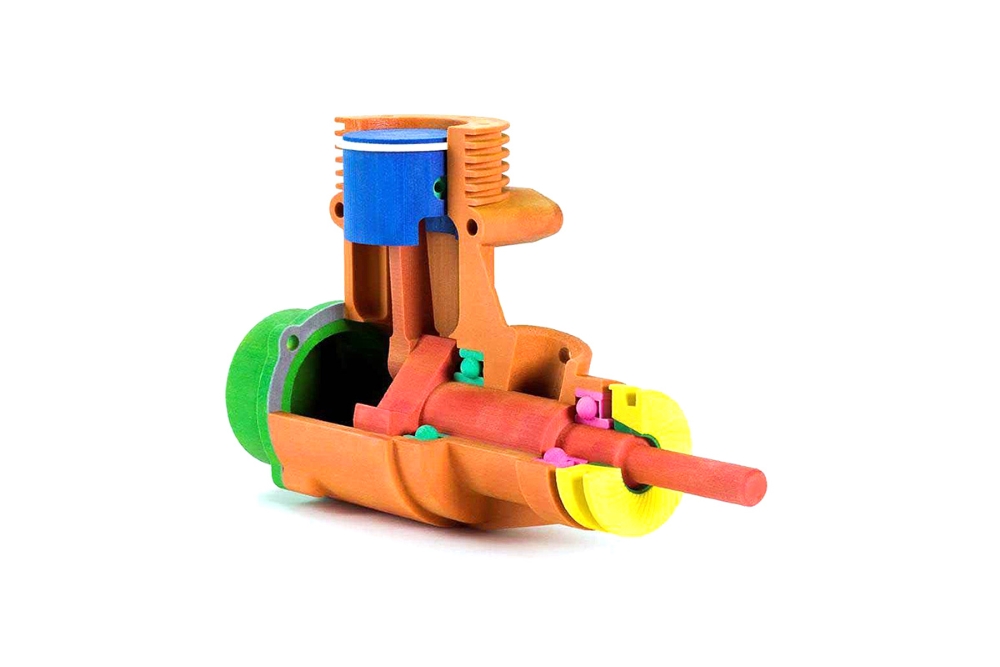

Струйная 3D печать фотополимером. Как работают PolyJet, MJM 3D принтеры

Струйная 3D печати работает аналогично стандартной струйной печати. Однако вместо того, чтобы печатать один слой чернил на листе бумаги, несколько слоев материала накладываются друг на друга, чтобы создать твердую модель.

Несколько печатающих головок впрыскивают струю фотополимера на платформу для сборки, которые затем отверждаются источником УФ излучения. После завершения слоя платформа сборки перемещается на один уровень вниз и процесс повторяется заново.

В струйной 3D печати всегда требуются наличие поддержек. В качестве материала для поддержек используется водорастворимый материал, который легко удалить во время постобработки.

Струйная 3D печати фотополимером — самая точная технология 3D-печати (на втором месте — SLA / DLP / LCD). Это один из немногих процессов полноцветной 3D печати. Детали имеют очень гладкую поверхность, сравнимую с литьем под давлением и очень высокую точность размеров, что делает их идеальными для реалистичных прототипов, ювелирный заготовок и деталей, требующих безупречного внешнего вида.

В то же время это один из самых дорогих процессов 3D-печати, что может сделать его нерентабельным для некоторых применений. Более того, детали, изготовленные с использованием этой технологии, не подходят для функционального применения, как и SLA / DLP. Они также светочувствительны, и их свойства со временем ухудшаются под воздействием солнечного света.

Процесс струйной 3D печати фотополимерами:

Материалы для струйной 3D печати

Все материалы являются фотополимерами и обычно разделяются по назначению. В таблице ниже представлены некоторые из наиболее распространенных материалов для струйной обработки материалов.

| Материал | Описание | Приложения |

|---|---|---|

| Стандарт (жесткий непрозрачный) | Жесткие, обычно непрозрачные материалы. Обычно доступны в белом, черном, сером и синем цветах. Они обычно считаются имитаторами полиэтилена (PE) и являются хрупкими по сравнению с некоторыми другими процессами печати. Примеры материалов: Vero, VeroBlue, Visijet M2, Visijet CR, полноцветная печать | Высокодетализированные, нефункциональные прототипы и детали с очень гладкой поверхностью |

| Прозрачный | Свойства, аналогичные стандартным, однако, могут быть подвергнуты постобработке, чтобы сделать их прозрачными на 100%. Примеры материалов: VeroClear, Visijet M2, Visijet CR | Четкие прототипы и модели |

| ABS-подобный | Прочное цифровое сочетание материалов. Этот материал имеет более высокий температурный диапазон и прочность, а также обеспечивает хорошую гибкость. Требуется минимальная толщина всех стен 0,85 мм. Примеры материалов: Digital ABS, VisiJet M3-X | Компоненты, необходимые для имитации АБС. Детали более хрупкие, чем детали, изготовленные методом FDM или литьем под давлением. |

| Полипропиленоподобный | Материал, имитирующий полипропилен (ПП), отлично подходит для гибкости и защелкивания. Примеры материалов: Rigur, VisiJet M5 Black | Компоненты, необходимые для моделирования пп. Детали более хрупкие, чем детали, полученные литьем под давлением. |

| Гибкий | Резиновые имитационные материалы. Смеси могут быть выполнены таким образом, что достигается индивидуальный уровень твердости, от очень гибкого до почти полностью жесткого. Материалы нацелены на имитацию ощущения и гибкости резины и в настоящее время не являются отличным решением для имитации удлинения или растяжения. Примеры материалов: Tango, Visijet M2-E | Отлично подходит для испытаний и проверки конструкции прокладок, уплотнений, форм, кнопок и т. Д. Может использоваться в сочетании с жесткими деталями для конструкций из различных материалов. |

| Высокая температура | Высокотемпературные материалы, сопоставимые с АБС. Материалы требуют термической последующей обработки для достижения максимального термического сопротивления. Примеры материалов: RGD525, VisiJet M3-X | Подходит для применений до 90 ℃. Популярно для тестирования таких приложений, как поток горячего воздуха или горячей воды в трубах и кранах. |

| Литье | Высокоточные материалы, разработанные для изготовления деталей с мелкими деталями, используемых для литья по выплавляемым моделям. Предложите почти 100% выгорание. Примеры материалов: VisiJet M3 DentCast, VisiJet M3 Procast, InduraCast Wax | Производство стоматологических, ювелирных и общих литых деталей на заказ |

| Биосовместимый | Особая группа материалов, предназначенных для стерилизации и обеспечивающих краткосрочную биосовместимость. Примеры материалов: MED 610, VisiJet M3 Crystal | Стоматология и медицина |

- Материалы: фотополимерные смолы (стандартная, литьевая, прозрачная, прочная, гибкая, высокотемпературная и т.д.)

- Точность размеров: SLA, DLP, LCD ± 0,5% (нижний предел ± 0,5 мм), MJM ± 0,1% (нижний предел ± 0,1 мм)

- Толщина слоя (разрешение): 0.01 — 0.1 мм

- Общие области применения: прототипирование, творчество, самое оптимальное применение для создания высокодетализованных моделей для ювелирной отрасли и стоматологов

- Сильные стороны: высокодетализованные модели, быстрая печать DLP (LCD) принтерами до 60 мм/ч не зависящей от объема области построения

- Слабые стороны: хрупкость, не подходит для деталей испытывающих динамические или статические нагрузки, токсичность фотополимеров, обязательная постобработка (промывка и отверждение), сложность обслуживания фотополимерных 3D принтеров

Метод спекания, сплавления или связывания порошковых материалов (пластика, металлов, керамики и композитов)

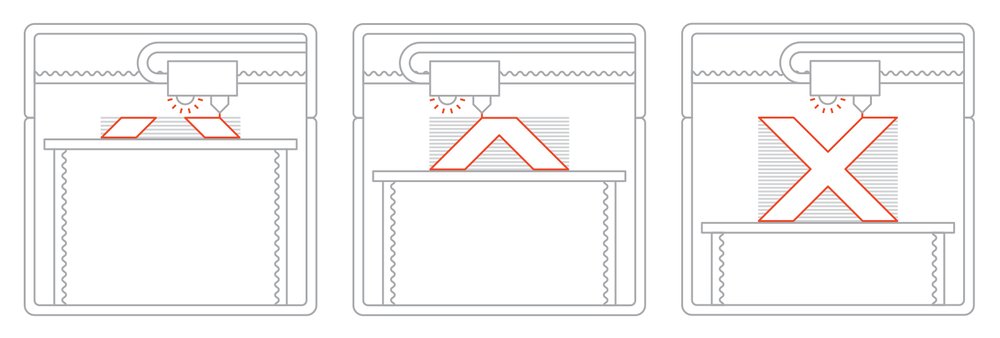

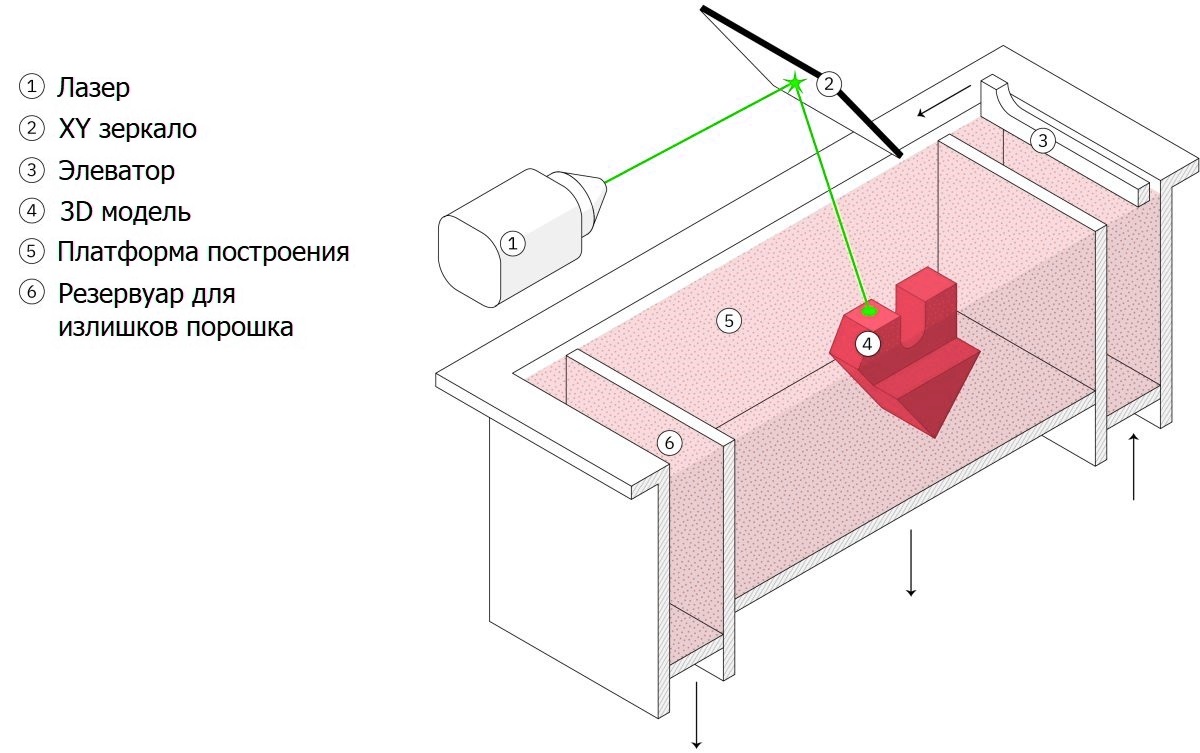

3D печать порошком пластика. Селективное лазерное спекание (SLS)

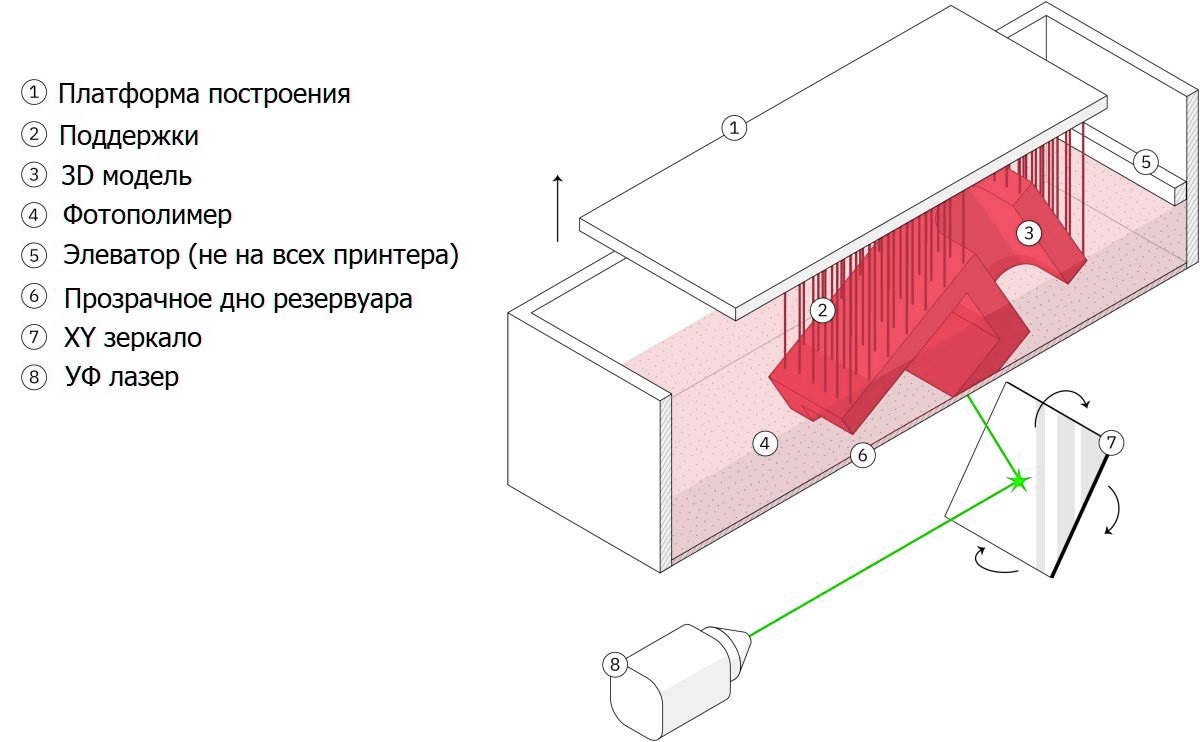

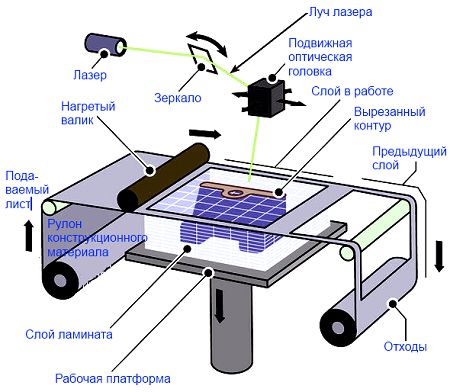

Процесс SLS 3D печать начинается с нагрева резервуара с полимерным порошком до температуры чуть ниже точки плавления материала. Лезвие или валик для \нанесения покрытия наносят очень тонкий слой порошка — обычно толщиной 0,1 мм — на рабочую платформу.

Лазер выжигает поверхность порошкового слоя по заданному контуру слоя и спекает частицы, связывая их вместе. После спекания слоя платформа построения перемещается на один уровень вниз и процесс повторяется. В результате получается отпечаток, окруженными не спечённым порошком.

После печати резервуар необходимо охладить, прежде чем детали будут извлечены и очищены. Затем можно использовать некоторые этапы постобработки для улучшения их внешнего вида, например полировку или окраску.

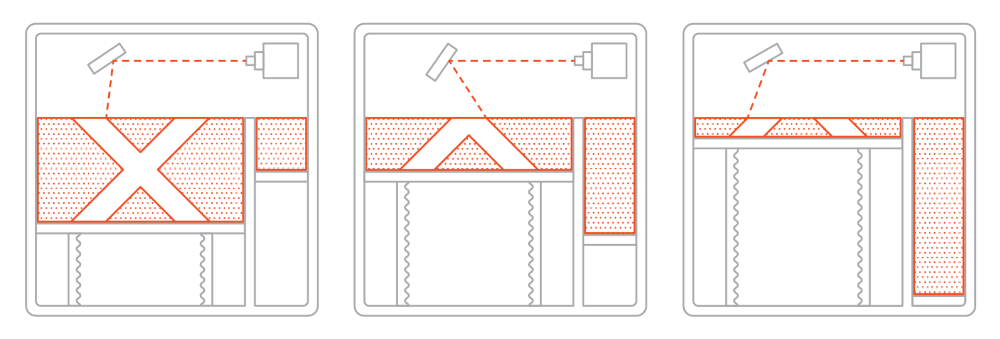

Детали из SLS обладают очень хорошими, почти изотропными механическими свойствами, поэтому они идеально подходят для функциональных деталей и прототипов. Поскольку не требуются опорные конструкции (не спечённый порошок действует как опора), можно легко изготавливать конструкции с очень сложной геометрией, без риска повредиться деталь в результате удаления опор. SLS также отлично подходит для производства малых и средних партий (до 100 деталей), поскольку резервуар для порошка может быть заполнен по всему объему, а несколько деталей могут быть напечатаны за один производственный цикл.

Процесс SLS 3D печати:

SLS принтеры обычно представляют собой высокопроизводительные промышленные системы. Это ограничивает доступность технологии и увеличивает срок окупаемости. Детали из SLS имеют естественную зернистую поверхность и некоторую внутреннюю пористость. Если требуется гладкая поверхность или водонепроницаемость, необходимы дополнительные этапы постобработки. Помните, что большие плоские поверхности требуют особого внимания, поскольку они подвержены усадке, а мелкие элементы могут деформироваться от перегрева.

корпус шуруповерта напечатанный на SLS 3D принтере

Преимущества:

- Идеально подходит для функциональных прототипов

- Не требуются поддержки, что значительно экономит расход материала

- Возможности мелкосерийного производства

- Стоимость выше, чем у FDM или SLA

- Зернистая поверхность и внутренняя пористость

Материалы SLS 3D печати

SLS предлагает ряд различных материалов, большинство из которых на основе полиамида. Полиамиды — это синтетические термопластичные полимеры, более известные как нейлоны. В таблице ниже перечислены наиболее распространенные материалы, которые печатаются через SLS.

| Материал | Характеристики |

|---|---|

| PA12 (нейлон | Механические свойства сопоставимы с полиамидом, полученным литьем под давлением, хорошая стабильность размеров, хорошая износостойкость и высокая химическая стойкость. |

| TPE, TPU | Резиноподобный, прочный, но гибкий материал. |

| Алюмид (полиамид с алюминиевым наполнителем) | Высокая жесткость и хорошие возможности постобработки. |

| Полиамид с углеродным наполнением | Высокая жесткость и прочность. |

| Стеклонаполненный полиамид | Высокая жесткость и износостойкость. |

| PA11 (нейлон) | Высокая ударопрочность и удлинение при разрыве, экологически чистый. |

| PEEK | Отличные механические свойства, устойчивость к высоким температурам, возможность биосовместимости и стерилизации. |

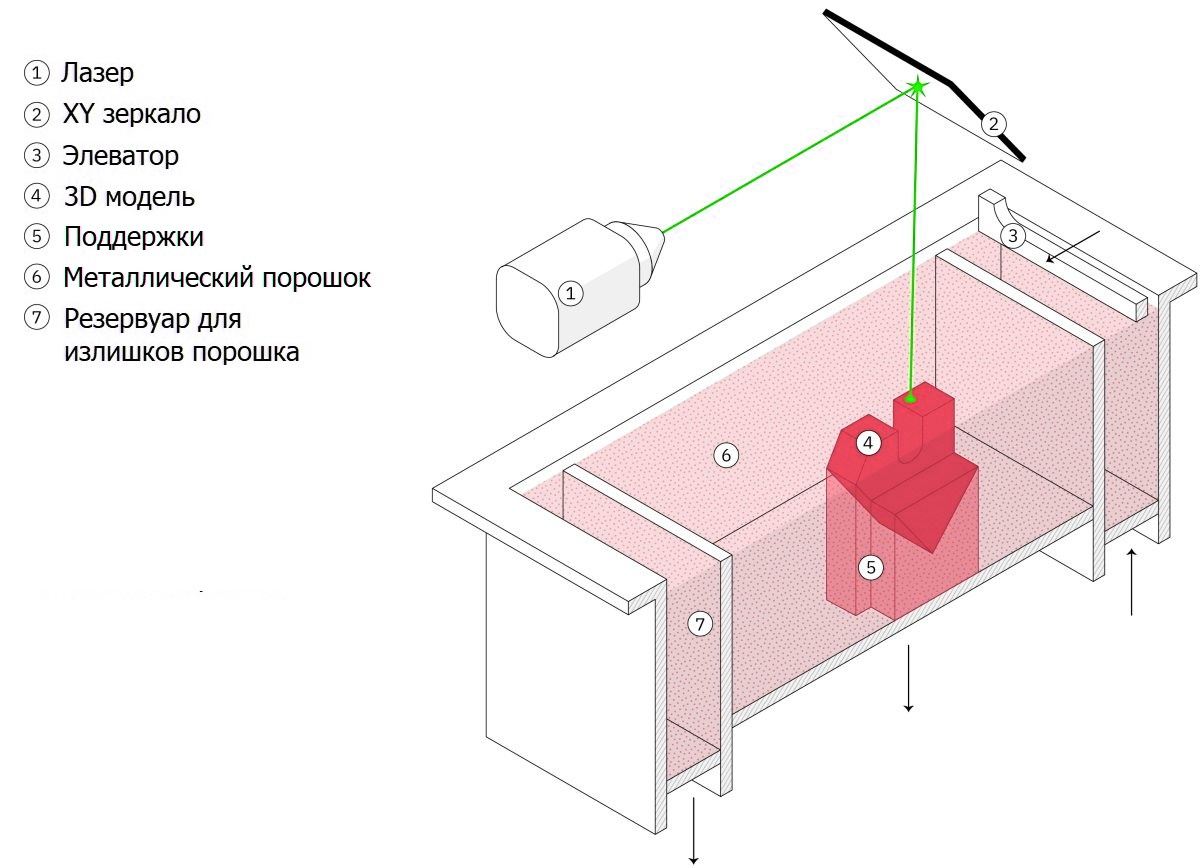

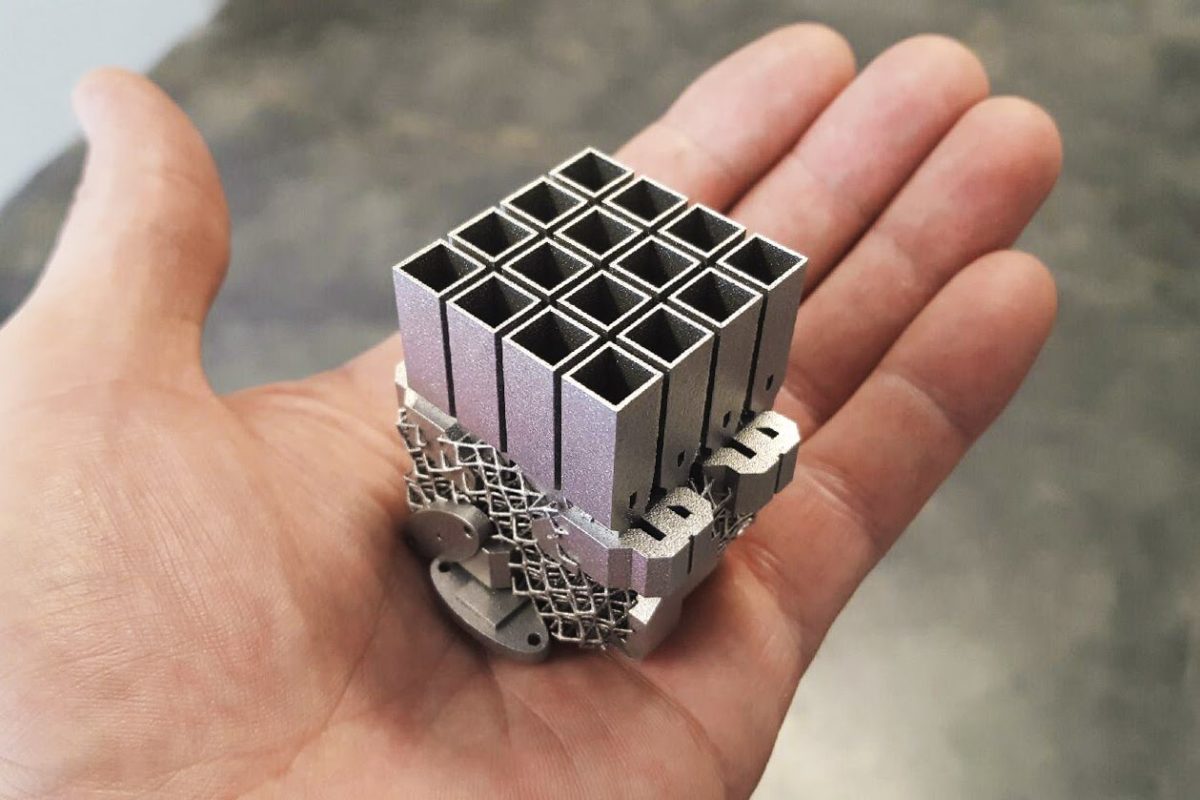

3D печать металлом. Прямое лазерное спекание металла и селективное лазерное плавление (DMLS и SLM)

Прямое лазерное спекание металла (DMLS) и селективное лазерное плавление (SLM) производят детали аналогично SLS: лазерный источник выборочно связывает частицы порошка слой за слоем. Основное отличие, конечно же, в том, что DMLS и SLM производят детали из металла.

Разница между процессами DMLS и SLM незначительна: SLM обеспечивает полное расплавление частиц порошка, в то время как DMLS нагревает металлические частицы до такой степени, что они сливаются вместе на молекулярном уровне.

В DMLS и SLM всегда требуются опорные конструкции, чтобы минимизировать деформацию, вызываемую высокими температурами, необходимыми для сплавления металлических частиц. После печати металлические опоры необходимо удалить вручную или с помощью обработки с ЧПУ. Обработка также может использоваться для повышения точности критических элементов (например, отверстий). Наконец, детали подвергаются термической обработке для устранения остаточных напряжений.

DMLS / SLM идеально подходит для изготовления металлических деталей сложной геометрии, которые невозможно произвести традиционными методами производства. Детали DMLS / SLM обладают превосходными физическими свойствами. Многие металлические сплавы, которые трудно обрабатывать с помощью других технологий, например, металлические супер сплавы, доступны в DMLS / SLM.

Затраты, связанные с 3D-печатью DMLS / SLM, высоки: детали, изготовленные с помощью этого процесса, обычно стоят дорого. По этой причине DMLS / SLM следует использовать только для изготовления деталей, которые нельзя произвести никаким другим способом. Более того, размер сборки современных систем 3D-печати металлом ограничен, так как требуемые точные производственные условия трудно поддерживать для больших объемов сборки.

Материалы используемые в 3D печати металлом:

| Материал | Описание | Приложения |

|---|---|---|

| Алюминий (AlSi10Mg) | Литейный сплав с хорошей прочностью и твердостью. Используется из-за хорошего сочетания механических и термических свойств, когда требуется низкий удельный вес. | Запчасти для авиакосмической и автомобильной промышленности |

| Maraging Steel (18 марта 300 г. / 1.2709) | Мартенситная закалочная сталь с хорошей вязкостью, прочностью на разрыв и низкими характеристиками коробления. Легко поддается механической обработке, закалке и сварке. Высокая пластичность позволяет легко формовать его для различных применений. | Инструменты для литья под давлением для серийного производства и другие механические детали. |

| Кобальт-хром (UNS R31538 / ASTM F75) | Суперсплав с отличной износостойкостью и устойчивостью к коррозии. Отличные механические свойства при повышенных температурах. Износостойкость, коррозионная стойкость и биосовместимость делают его идеальным для хирургических имплантатов и других применений с высокой степенью износа. | Детали для аэрокосмической и медицинской промышленности (имплантаты). |

| Нержавеющая сталь (316L) | Аустенитный хромоникелевый сплав с высокой прочностью и износостойкостью. Хорошая устойчивость к повышенным температурам, формуемость и свариваемость. Используется из-за его превосходной коррозионной стойкости, включая точечную коррозию и хлоридные среды. | Детали для аэрокосмического и медицинского (хирургического инструмента) производства. |

| Нержавеющая сталь (15-5 PH) | Нержавеющая сталь с дисперсионным упрочнением, обладающая превосходной прочностью, ударной вязкостью и твердостью. Хорошее сочетание прочности, технологичности, простоты термообработки и коррозионной стойкости делает его популярным материалом, который используется во многих отраслях промышленности. | Производственные детали для различных отраслей промышленности. |

| Нержавеющая сталь (17-4 PH) | Нержавеющая сталь с дисперсионным упрочнением, обладающая превосходными прочностными и усталостными характеристиками. Это хорошее сочетание прочности, технологичности, простоты термообработки и коррозионной стойкости, что делает ее широко используемой сталью во многих отраслях промышленности. Нержавеющая сталь 17-4 PH содержит феррит, а нержавеющая сталь 15-5 не содержит феррита. | Производственные детали для различных отраслей промышленности. |

| Титан (Ti6Al4V / Grade 5) | Отличные механические свойства и коррозионная стойкость при низком удельном весе. Чаще всего используется титановый сплав из-за его превосходного отношения прочности к весу, технологичности и способности термообработки. | Запчасти для аэрокосмической и автомобильной (автоспорта) промышленности. |

| Титан (Ti6Al4V / класс 23) | Отличные механические свойства и устойчивость к коррозии при низком удельном весе. Превосходное соотношение прочности и веса, технологичность и биосовместимость. Повышенная пластичность и усталостная прочность делают его широко используемым для медицинских имплантатов. | Детали медицинского назначения (имплантаты). |

| Никелевый сплав (Inconel ™ 718 / UNS N07718) | Супер сплав с отличной текучестью, пределом прочности и прочности на разрыв при высоких температурах. Используется для высокопрочных приложений в экстремальных условиях. Превосходная свариваемость по сравнению с другими супер сплавами на никелевой основе. | Детали для аэрокосмического производства (компоненты высокотемпературных турбин). |

| Никелевый сплав (Inconel ™ 625 / UNS N06625) | Супер сплав с превосходной прочностью и ударной вязкостью при высоких температурах. Высокая коррозионная стойкость. Используется для высокопрочных приложений в экстремальных условиях. Высокая устойчивость к точечной коррозии, щелевой коррозии и растрескиванию под напряжением в хлоридных средах. | Детали для аэрокосмического производства (компоненты высокотемпературных турбин). |

| Никелевый сплав (UNS N06002 / Hastelloy X) | Супер сплав с исключительным сочетанием высокотемпературной прочности, технологичности и стойкости к окислению. Используется для высокопрочных приложений в экстремальных условиях. Устойчив к коррозионному растрескиванию под напряжением в нефтехимической среде. Отличные характеристики формовки и сварки. | Производственные детали в тяжелых термических условиях и с высокой степенью риска окисления (камеры сгорания, горелки и опоры промышленных печей). |

Преимущества:

- Металлические детали со сложной геометрией и внутренними полостями

- Детали с превосходными физическими свойствами

- Идеально подходит для высокотехнологичных инженерных приложений

Недостатки:

- Очень высокие производственные затраты

- Требуются специальные знания в области программного обеспечения САПР

- Ограниченный объем сборки

Общие характеристики технологий 3D-печати: селективное лазерное спекание (SLS), прямое лазерное спекание металла (DMLS); Селективная лазерная плавка (SLM)

- Материалы: SLS — термопластический порошок (нейлон 6, нейлон 11, нейлон 12), DMLS — металлические порошки нержавеющая сталь, титан, алюминий

- Точность размеров: ± 0,3% (нижний предел ± 0,1 мм)

- Толщина слоя (разрешение): 0.01 — 0.2 мм

- Шероховатость поверхности: детали изготовленные на SLS и DMLS принтерах имеют слегка шероховатую, зернистую поверхность прямо после печати, как мелкозернистая наждачная бумага. Шероховатость поверхности определяется как ½ от размера фракции используемого порошка. Например если средний диаметр частицы D50 = 30 мкм, тогда на выходе шероховатость Ra = 15-18 мкм, а после пескоструйной обработки можно достич Ra = 8-10 мкм, что соответствует 4 классу. Нейлон предоставляет ряд возможностей для последующей обработки, таких как шлифовка, окраска, эмалирование в печи, металлическое покрытие, склеивание, порошковое покрытие и флокирование.

- Области применения: функциональные детали, мелкосерийное производство различных деталей

- Сильные стороны: функциональные детали со сложной геометрией, возможность печатать без поддержек, высокая прочность и точность готовых изделий

- Слабые стороны: высокая стоимость материалов и оборудования, сложность обслуживания

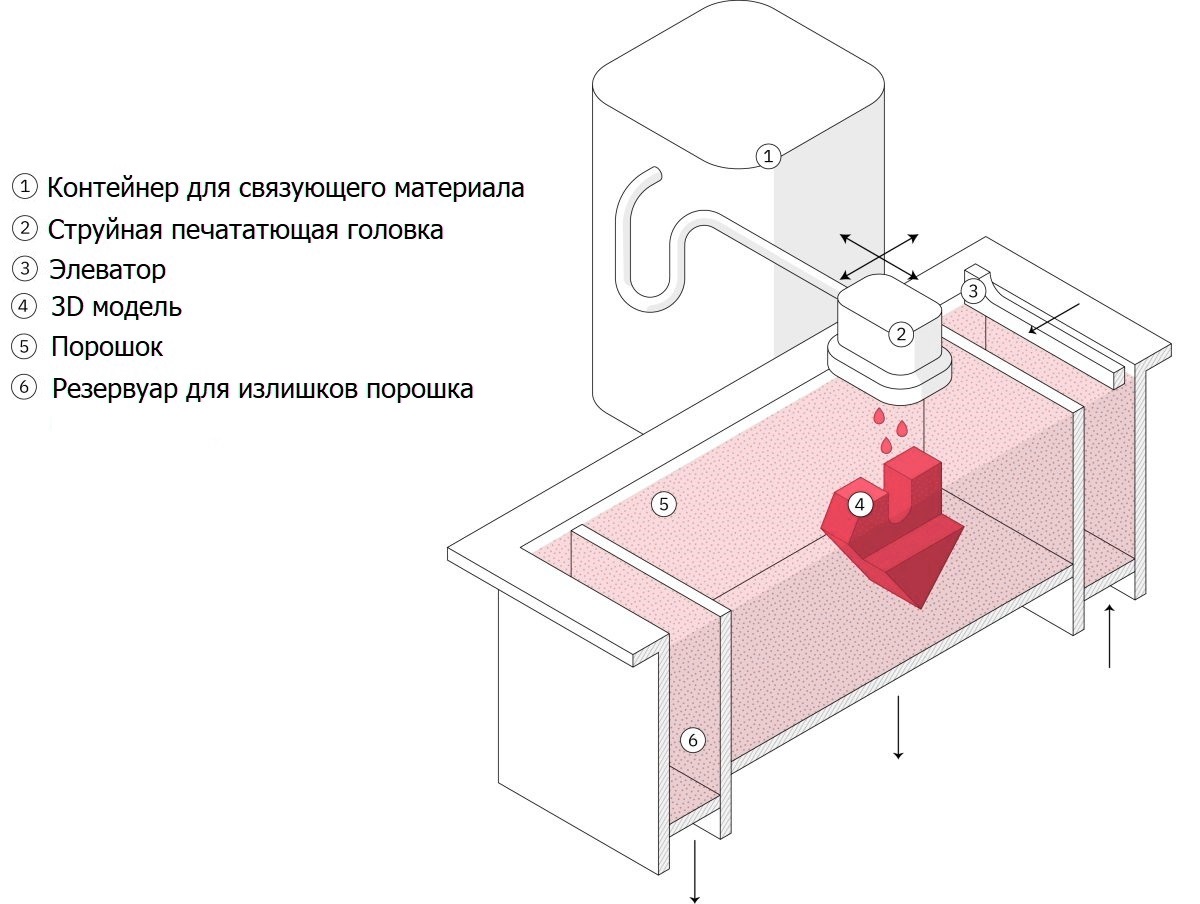

Струйная 3D печать со связующим порошка. Как работают CJP, Binder Jetting 3D принтеры.

Струйная 3D печать со связующим — это гибкая технология с разнообразными приложениями, от недорогой 3D-печати металлом до полноцветного прототипирования и производства больших форм для литья в песчаные формы.

Тонкий слой частиц порошка (металла, акрила или песчаника) сначала наносится на платформу построения. Затем струя связующий клея впрыскивается печатающей головкой, чтобы связывать частицы порошка и построить модель слой за слоем.

После завершения печати модель очищается от порошка. На этом этапе модель очень хрупкая и требует дополнительной постобработки. Для металлических деталей это включает термическое спекание (аналогично литью под давлением металла) или пропитку металлом с низкой температурой плавления (например, бронзой), в то время как полноцветные модели после 3D печати пропитываются закрепителем — цианакрилатным клеем.

Эта технология может производить металлические детали и полноцветные прототипы значительно дешевле DMLS / SLM или струйной печати фотополимером. С помощью Binder Jetting можно также изготавливать очень большие детали из песчаника, поскольку модель не подвергается тепловой деформации.

Процесс струйной 3D печать со связующим:

- Во-первых, лезвие для перекрытия наносит тонкий слой порошка на платформу сборки.

- Затем каретка со струйными соплами (которые аналогичны соплам, используемым в настольных 2D-принтерах) проходит по основанию, выборочно осаждая капли связующего вещества (клея), которые связывают частицы порошка вместе. В полноцветной струйной печати цветные чернила также наносятся на этом этапе. Размер каждой капли составляет примерно 80 мкм в диаметре, поэтому может быть достигнуто хорошее разрешение.

- Толщина слоя (разрешение): Металл: 50 мкм, Полноцветный гипс: 100 мкм, Песок: 200-400 мкм

- Точность (допуск): Металл: ± 0,2 мм, Полноцветный: ± 0,3 мм, Песок: ± 0,3 мм

- Когда слой готов, платформа для сборки перемещается вниз, и лезвие повторно покрывает поверхность. Затем процесс повторяется, пока не будет завершена вся часть.

- После печати деталь инкапсулируется в порошок и оставляется для отверждения и набора прочности. Затем деталь вынимается из бункера для порошка, а несвязанный избыток порошка очищается сжатым воздухом.

В зависимости от материала обычно требуется постобработка. Так, например, металлические детали Связующей струйные должны быть спекают (или иной способ термической обработки) или инфильтрацию с низкой температурой плавления, температуры металлом (как правило, бронза). Полноцветные прототипы также пропитаны акрилом и покрыты лаком для повышения яркости цветов. Сердечники и формы для литья в песчаные формы обычно готовы к использованию после 3D-печати.

Это потому, что детали находятся в «зеленом» состоянии, когда они покидают принтер. Детали Binder Jetting в сыром состоянии имеют плохие механические свойства (они очень хрупкие) и высокую пористость.

Поскольку во время печати не требуются поддерживающие конструкции, металлические детали могут иметь очень сложную геометрию и как и SLS, возможно серийное производство от малых до средних серий за счет заполнения всего объема сборки.

Полноцветные модели печатаются с использованием порошка песчаника или порошка ПММА. Основная печатающая головка сначала распыляет связующее, а вторичная печатающая головка распыляет цветные чернила. Чернила разных цветов можно комбинировать для получения очень большого набора цветов аналогично двухмерному струйному принтеру.

После печати детали покрываются цианоакрилатом (суперклеем) или другим пропитывающим агентом для повышения прочности детали и усиления яркости цветов. Затем может быть добавлен вторичный эпоксидный слой для дальнейшего улучшения прочности и внешнего вида цвета. Даже с этими дополнительными шагами полноцветные детали Binder Jetting очень хрупкие и не рекомендуются для функциональных применений.

Для получения полноцветной печати необходимо предоставить CAD-модель, содержащую информацию о цвете. Цвет может применяться к моделям САПР двумя способами: для каждого лица или в виде текстурной карты. Применение цвета для каждой грани выполняется быстро и легко, но использование карты текстуры позволяет получить больше элементов управления и больше деталей. За конкретными инструкциями обращайтесь к своему родному программному обеспечению САПР.

Металлические детали струйной печати со связующим, имеют более низкие механические свойства, чем DMLS / SLM, из-за их пористости. Из-за особых требований к постобработке существуют конструктивные ограничения. Например, очень мелкие детали и элементы сложно напечатать, так как детали очень хрупкие до закрепления и могут сломаться. Металлические детали также могут деформироваться во время спекания или инфильтрации, если не поддерживаются должным образом.

Связующие материалы для струйной 3D печати

Порошки Binder Jetting бывают разных материалов. Окончательное нанесение детали определяет наиболее подходящий порошок. Стоимость керамических порошков обычно невысока. Металлические порошки более дорогие, но более экономичные, чем материалы DMSL / SLM. В отличие от процесса SLS, 100% несвязанного порошка можно повторно использовать, что приводит к большей экономии материала.

| Материал | Описание | Характеристики |

|---|---|---|

| Полноцветный гипс | Используется для печати реалистичных полноцветных концептуальных моделей и прототипов высокого разрешения. |

Полноцветные нефункциональные модели

Очень хрупкий

|

| Кварцевый песок | Используется для широкого спектра применений, включая создание форм и стержней для промышленных отливок. Преимущество использования обычного материала, такого как кварцевый песок, для 3D-печати, заключается в том, что он не требует изменений в литейном производстве. |

Очень высокая термическая стойкость

Отлично подходит для литья в песчаные формы

|

| Нержавеющая сталь (с пропиткой бронзой) | Нержавеющая сталь, пропитанная бронзой, представляет собой матричный материал, состоящий на 60% из нержавеющей стали и на 40% из пропитанной бронзы. Более низкий предел текучести материала позволяет легко обрабатывать и полировать его. |

Хорошие механические свойства

Может быть обработан

~ 10% внутренняя пористость

|

| Нержавеющая сталь (спеченная) | Нержавеющая сталь — это коррозионно-стойкий материал, который легко обрабатывается и полируется. Этот материал обладает высокой прочностью на разрыв и устойчивостью к высоким температурам. |

Очень хорошие механические свойства

Высокая коррозионная стойкость

~ 3% внутренняя пористость

|

| Сплав инконель (спеченный) | Инконель — это суперсплав на никель-хромовой основе, обладающий превосходными механическими свойствами как при чрезвычайно высоких, так и при низких температурах. Он также демонстрирует высокую стойкость к окислению при повышенных температурах до 1050 ° C. |

Отличные механические свойства

Хорошая термостойкость

Высокая химическая стойкость

|

| Карбид вольфрама (спеченный) | Карбид вольфрама, один из самых твердых карбидов с температурой плавления 2770 ° C, в основном используется в производстве абразивов с высокой износостойкостью, твердосплавных режущих инструментов (ножей, сверл и дисковых пил), а также фрезерных и токарных инструментов, используемых в металлообработке., деревообрабатывающая, горнодобывающая, нефтяная и строительная промышленность. |

Очень высокая твердость

Используется для производства режущего инструмента.

|

Инфильтрация и спекание для металлов

Детали для струйной печати на металлическом связующем требуют вторичного процесса после печати, такого как пропитка или спекание , для достижения их хороших механических свойств, поскольку детали после печати в основном состоят из металлических частиц, связанных вместе полимерным клеем.

Инфильтрация: после печати деталь помещается в печь, где связующее выгорает, оставляя пустоты. На данный момент деталь пористая примерно на 60%. Затем бронза используется для инфильтрации пустот за счет капиллярного действия, в результате чего получаются детали с низкой пористостью и хорошей прочностью.

Спекание: после завершения печати детали помещаются в высокотемпературную печь, где связующее выгорает, а оставшиеся частицы металла спекаются (связываются) вместе, в результате чего получаются детали с очень низкой пористостью.

Преимущества:

- Недорогое серийное производство металлических деталей

- Полноцветное прототипирование из акрила или песка

- Очень большие возможности печати на песке

- Не требуются поддержки, что значительно экономит расход материала

- Характеристики металлических деталей хуже, чем у DMLS / SLM

- Ограничен объем из-за постобработки

- Мелкие детали и элементы могут быть недоступны для печати

3D печать ламинированием

Последовательное формирование объектов последовательным склеиванием листов заданной геометрической формы (лазерная резка). В качестве материалов используется бумага, пластик, металл. Сокращенно LOM 3d принтеры.

Самые актуальные, перспективные и распространенные направления — это селективное лазерное спекание металлов и термопластиков (SLS, DMLS, SLM), экструзия расплавленного материала (FDM) и стереолитография (SLA, DLP, LCD).

Прямое осаждение металла (DED)

Данная технология используется не так широко как DMLS или SLM из-за дороговизны оборудования и обслуживания, сложности эксплуатации и ограничений по геометрии. Главное преимущество таких станков высокая скорость изготовления изделий и прочность деталей. В

Преимущества и ограничения 3D-печати

3D печать, технология которая дает большие возможности практически в любой сфере нашей жизни. Единичные прототипы опытных образцов, конструкторам, дизайнерам, выставочные и презентационные макеты зданий и сооружений, игрушки. Основное преимущество, перед другими способами производства объектов и изделий, в том что можно сделать детали с заданными свойствами и характеристиками из любых материалов, абсолютно любой геометрической формы с минимальными усилиями. Если деталь будет использоваться под динамическими или статическими нагрузками, то проектировать и разрабатывать их необходимо в системах САПР, в частности подойдет Fusion 360.

Важно понимать, что 3D-печать — это стремительно развивающаяся технология. Он обладает уникальным набором преимуществ, но в некоторых отношениях она отстает от традиционного производства.

Здесь мы рассмотрим наиболее важные преимущества и ограничения 3D-печати, принимая во внимание плюсы и минусы всех доступных в настоящее время технологий 3D-печати.

Преимущества:

- Геометрия любой формы: 3D-печать позволяет легко изготавливать изделия сложной формы, многие из которых невозможно изготовить никаким другим способом. Аддитивный характер технологии означает, что геометрическая сложность не обходится дороже. Детали со сложной или органической геометрией, оптимизированные с точки зрения производительности, стоят столько же для 3D-печати, как и более простые детали, разработанные для традиционного производства (а иногда даже дешевле, поскольку используется меньше материала). 3D печать отлично подходить для печати полых деталей, с внтуренними полостями для снижения массы изделия и охлаждения.

- Низкие стартовые затраты: при формовочном производстве (например, литье под давлением и литье металла) каждая деталь требует пресс-форма по которой будет запущено производство. Она имеет высокую цену (от тысяч до сотен тысяч). Чтобы окупить эти затраты, производятся тысячи идентичных деталей. Поскольку для 3D-печати не требуется никаких специализированных инструментов, нет практически никаких начальных затрат. Стоимость детали, напечатанной на 3D-принтере, зависит только от количества используемого материала, времени, которое потребовалось машине для ее печати и постобработки, если таковая требуется.

- Недорогое прототипирование и быстрый запуск: Одно из основных применений 3D-печати сегодня — это прототипирование. Это делается за небольшую часть стоимости других процессов и со скоростью, с которой не может конкурировать никакая другая производственная технология. Детали, напечатанные на настольном 3D-принтере, обычно готовы в одночасье, а заказы, размещенные в профессиональных сервисных центрах с крупными промышленными машинами, готовы к отправке через 2-5 дней. Скорость прототипирования значительно ускоряет цикл проектирования (проектирование, тестирование, улучшение, перепроектирование). Продукты, для разработки которых потребовалось бы 8+ месяцев, теперь могут быть готовы всего за 2 — 8 недель.

- Широкий выбор материалов: наиболее распространенными материалами для 3D-печати сегодня являются пластмассы. Металлическая 3D-печать также находит все большее применение в промышленности. 3D-печатные детали сегодня могут иметь высокую термостойкость, высокую прочность или жесткость и даже быть биосовместимыми. Композиты также распространены в 3D-печати. Материалы могут быть наполнены частицами металла, керамики, дерева, углерода или армированы стекло- или углеволокном. В результате получаются детали с уникальными свойствами, подходящие для конкретных применений.

Ограничения:

- Низкая прочность и анизотропные свойства материала: как правило, детали напечатанные на 3D-принтере, имеют физические свойства, которые негативно сказываются на прочности, поскольку они строятся послойно, они более хрупкие в направлении слоев примерно от 10-50%. Из-за этого детали, напечатанные на 3D-принтере, чаще всего используются для низконагруженных функциональных механизмов. Однако DMLS и SLM могут производить металлические детали с превосходными механическими свойствами. По этой причине они нашли применение в самых требовательных отраслях, таких как например аэрокосмическая промышленность.

- Дороги в изготовлении при массовом производстве: 3D-печать не может конкурировать с традиционными производственными процессами, когда дело доходит до крупных серий. Отсутствие специального инструмента или пресс-формы означает, что начальные затраты низкие, поэтому можно экономично изготавливать прототипы и небольшое количество идентичных деталей (до сто). Это также означает, что цена за единицу товара снижается лишь незначительно при увеличении количества, поэтому эффект масштаба отсутствует. После порога в 100 изделий другие технологии, такие как обработка с ЧПУ и литье под давлением, становятся более рентабельными.

- Точность и допуск: Точность 3D-печатных деталей зависит от процесса и калибровки машины. Обычно детали, напечатанные на настольном 3D-принтере FDM, имеют самую низкую точность и печатаются с допусками ± 0,5 мм. Это означает, что если вы проектируете отверстие диаметром 10 мм, его истинный диаметр после печати будет примерно от 9,5 до 10,5 мм. Другие технологии 3D-печати обеспечивают большую точность. Например, промышленные струйные 3D принтеры и SLA могут изготавливать детали с допуском до ± 0,01 мм. Однако важно иметь в виду, что эти результаты могут быть достигнуты только после оптимизации.

- Постобработка и удаление поддержек: Отпечатанные детали редко готовы к использованию сразу после печати. Обычно они требуют одного или нескольких шагов постобработки. При удалении они часто оставляют следы или дефекты на поверхности детали, с которой соприкасались. На этих участках требуются дополнительные операции (шлифовка, сглаживание, покраска) для достижения высокого качества поверхности.

Правильный выбор технологии 3D печати и 3D принтера в зависимости от требований к изделию

| Технология | Точность размеров (допуск) | Область построения | Поддержки |

|---|---|---|---|

| FDM | ± 0,5% (нижний предел ± 0,5 мм) — настольные ± 0,15% (нижний предел ± 0,2 мм) — промышленные | Для классических FDM 200 x 200 x 200 мм для настольных, до 900 x 600 x 900 мм для промышленных. Существует категория строительных 3D принтеров, которые работают по технологии экструзионной 3D печати, размер области может превосходить десятки метров. | В зависимости от геометрии изделия (есть растворимые опоры при использовании двойного экструдера) |

| SLA / DLP | ± 0,5% (нижний предел: ± 0,10 мм) — настольные ± 0,15% (нижний предел ± 0,05 мм) — промышленные | 145 x 145 x 175 мм для настольных, до 1500 x 750 x 500 мм для промышленных | Всегда требуются |

| SLS | ± 0,3% (нижний предел: ± 0,3 мм) | 300 x 300 x 300 мм (до 750 x 550 x 550 мм) | Не требуются |

| Струйная 3D печать | ± 0,1% (нижний предел ± 0,05 мм) | 380 x 250 x 200 мм (до 1000 x 800 x 500 мм) | Всегда требуются (всегда растворимые) |

| Binder Jetting | ± 0,2 мм (± 0,3 мм для печати песком и гипсом) | 400 x 250 x 250 мм (до 1800 x 1000 x 700 мм) | Не требуются |

| DMLS / SLM | ± 0,1 мм | 250 x 150 x 150 мм (до 500 x 280 x 360 мм) | Всегда требуются |

Высота слоя 3D печати

| Типичная толщина слоя | |

|---|---|

| FDM | 50-400 мкм (наиболее часто: 200 мкм) |

| SLA / DLP | 25 — 100 мкм (наиболее часто: 50 мкм) |

| SLS | 80 — 120 мкм (наиболее часто: 100 мкм) |

| Струйная 3D печать | 16-30 мкм (наиболее часто: 16 мкм) |

| Binder Jetting | 100 мкм |

| DMLS / SLM | 30-50 мкм |

Применение 3D печати

Аэрокосмическая промышленность

3D-печать особенно привлекательна за возможность создавать структуры с оптимизированной топологией, высоким отношением прочности к весу и возможность объединения нескольких компонентов в одну деталь.

Optisys LLC — поставщик продуктов с микроантеннами для аэрокосмической и оборонной промышленности. Они использовали 3D-печать металлом, чтобы уменьшить количество отдельных частей своих антенных решеток слежения со 100 до всего 1. Благодаря этому упрощению компании Optisys удалось сократить время выполнения заказа с 11 до 2 месяцев, при этом снизив вес на 95%.

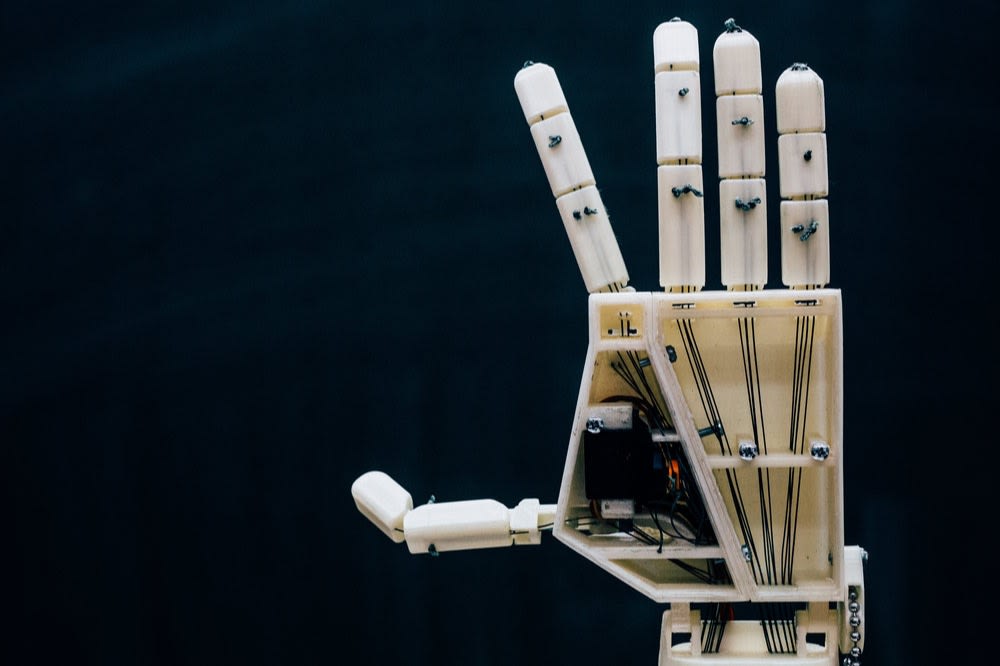

Робототехника

В области робототехники и автоматизации очень часто требуются нестандартные единичные детали для разработки новых роботизированных механизмов. 3D-печать превратилась в одну из основных производственных технологий в этой отрасли из-за ее скорости, большой свободы дизайна и простоты настройки.

Команда студентов-инженеров из Университета Антверпена построила гуманоидную роботизированную руку, которая может переводить речь на язык жестов, и они использовали 3D-печать почти исключительно для изготовления всех нестандартных структурных частей своего робота.

Промышленная оснастка

Разработка новых материалов для 3D-печати с высокой термостойкостью и жесткостью в сочетании с возможностью быстро и с низкими затратами создавать нестандартные детали подтолкнула 3D-печать к поиску множества приложений в промышленyjcnb.

Например, 3D-печать сегодня используется для изготовления малотиражных форм для литья под давлением. Эти формы используются для производства нескольких сотен деталей (по сравнению с более чем 10 000 металлических форм), но стоят меньше, чем «традиционные» формы, и могут быть изготовлены в одночасье. Это делает их идеальными для мелкосерийного недорогого производства или небольших испытаний перед полномасштабным внедрением.

Здравоохранение

Знаете ли вы, что сегодня в США все слуховые аппараты производятся исключительно с использованием 3D-печати. Фактически, компании, которые не приняли эту технологию, очень быстро вышли из бизнеса, поскольку они не могли конкурировать на рынке.

Сфера здравоохранения и протезирования значительно выиграла от внедрения 3D-печати. Больше не нужно изготавливать нестандартные формы, например слуховые аппараты, с помощью ручного труда. С помощью 3D-печати их можно быстро изготавливать из цифрового файла (например, путем 3D-сканирования тела пациента). Это значительно снижает затраты и сокращает время производства.

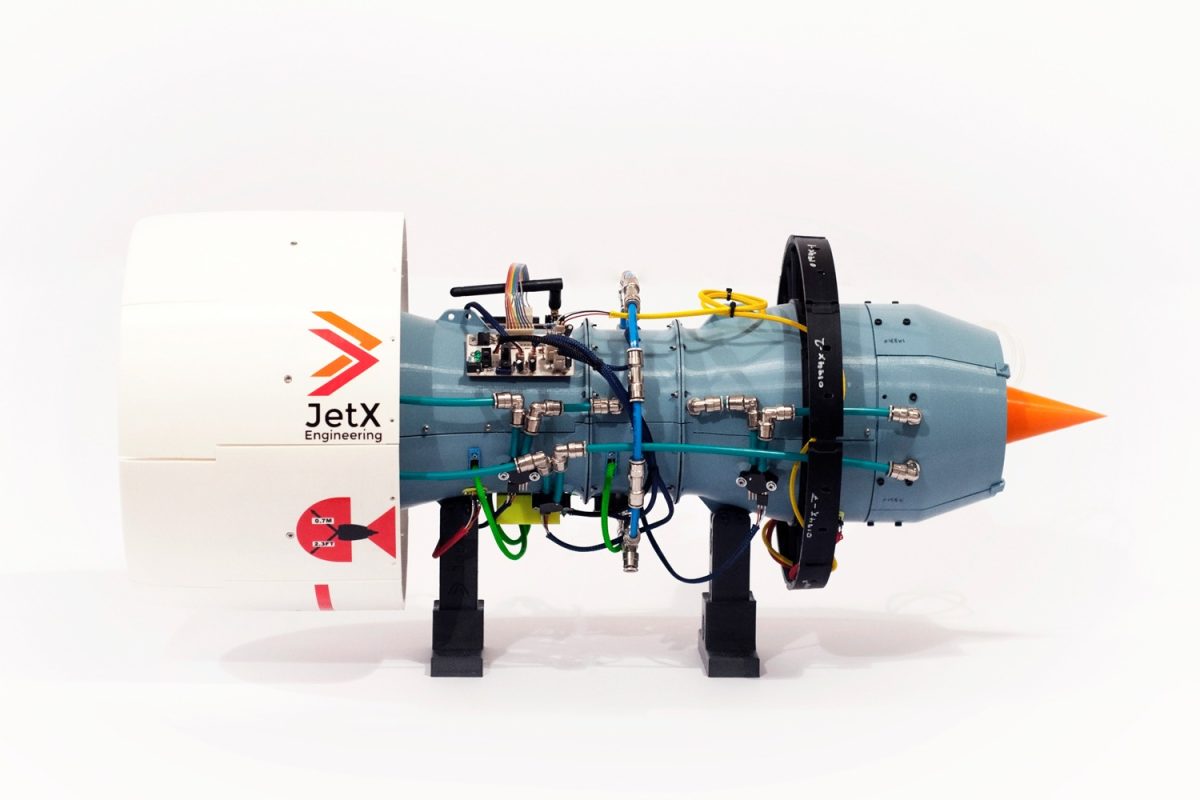

Образование

Технология 3D-печати имеет большой потенциал в образовательной среде. Созданные помощью 3D-печати масштабированные учебные макеты можно демонстрировать на занятиях со школьниками и студентами.

К примеру студенты аэрокосмической инженерии из Университета Глазго разработали вместе с Rolls Royce функциональную модель реактивного двигателя и распечататли её на 3D-принтере.

3D печать против традиционного производства

3D-печать — исключительный инструмент для изготовления нестандартных деталей и прототипов. Однако благодаря своим уникальным характеристикам он лучше всего подходит для конкретных приложений.

При выборе между 3D-печатью, субтрактивной (обработка с ЧПУ) или формирующей (литье под давлением) технологией производства нужно следовать нескольким простым рекомендациям.

3D-печать — лучший вариант, когда требуется одна (или всего несколько) деталей при быстром времени выполнения работ и низкой стоимости или когда геометрия детали не может быть произведена с помощью какой-либо другой производственной технологии. 3D печать отлично работает с материалами которые трудно поддаются механической обработка, например металлические суперсплавы и резиноподобные материалы (TPU, TPE и т.д.).

Некоторые геометрические формы невозможны для станков с ЧПУ (даже с 5-осевыми системами ЧПУ), поскольку инструмент не может получить доступ ко всем поверхностям детали. Большинство геометрических фигур требуют вращения детали для доступа к разным сторонам. Перемещение увеличивает время обработки и трудозатрат, а также могут потребоваться специальные инструменты и знания оператора ЧПУ, что повлияет на окончательную цену.

Выбор субтрактивной технологии (обработка с ЧПУ) имеет больше смысла в следующих сценариях:

- Средние объемы: при производстве деталей в количестве 100, обработка с ЧПУ обычно более экономична. Это потому, что начинает действовать эффект масштаба.

- Относительно простая геометрия: особенно для металлических деталей, когда конструкция может быть легко изготовлена с помощью процесса вычитания, тогда обработка с ЧПУ является лучшим вариантом.

- Высокие требования к материалам: когда необходимы превосходные свойства материала, лучшим вариантом будет обработка с ЧПУ, поскольку детали, напечатанные на 3D-принтере, обычно имеют меньшую прочность.

- Высокая точность размеров: для функциональных деталей с жесткими допусками обработка с ЧПУ является лучшим вариантом. Для сложных геометрических форм гибридный подход (сначала печать, потом станок с ЧПУ) также является уместным вариантом

Для более крупного производства (> 1000 деталей) формовочные технологии (например, литье под давлением) более рентабельны и обычно имеют наибольший финансовый смысл.

3D-печать позволяет быстро и с низкими затратами изготавливать нестандартные детали и прототипы, но когда требуются большие объемы, жесткие допуски или высокие требования к материалам, традиционные производственные технологии часто являются лучшим вариантом.

Сравнение технологий:

| Технология | Допуск | Мин. толщина стенки | Максимальный размер детали |

|---|---|---|---|

| ЧПУ | ± 0,025 — 0,125 мм | 0,75 мм | Фрезерование: 2000 x 800 x 1000 мм Токарная обработка: Ø 500 мм |

| SLS | ± 0,300 мм | 0,7 — 1,0 мм | 300 х 300 х 300 мм |

| FDM | Промышленные: ± 0.200 мм Настольные: ± 0.500 мм | 0,8 — 1,0 мм | Промышленные: 900 x 600 x 900 мм Настольные: 200 x 200 x 200 мм |

| SLM / DMLS | ± 0,100 мм | 0,40 мм | 230 х 150 х 150 мм |

| Binder Jetting | ± 0.200 мм | 2,0 мм | 380 х 355 х 735 мм |