Постобработка 3D моделей распечатанных на 3D принтере

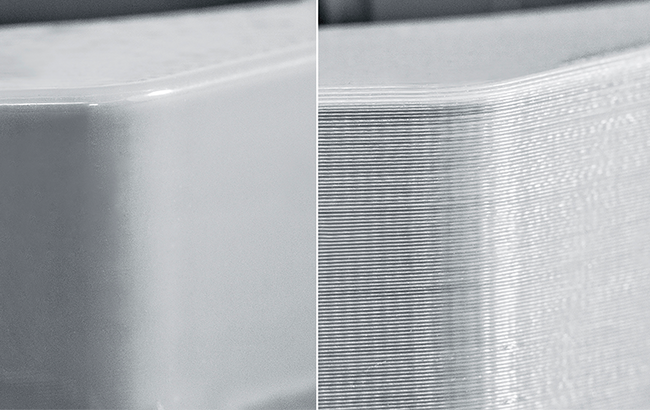

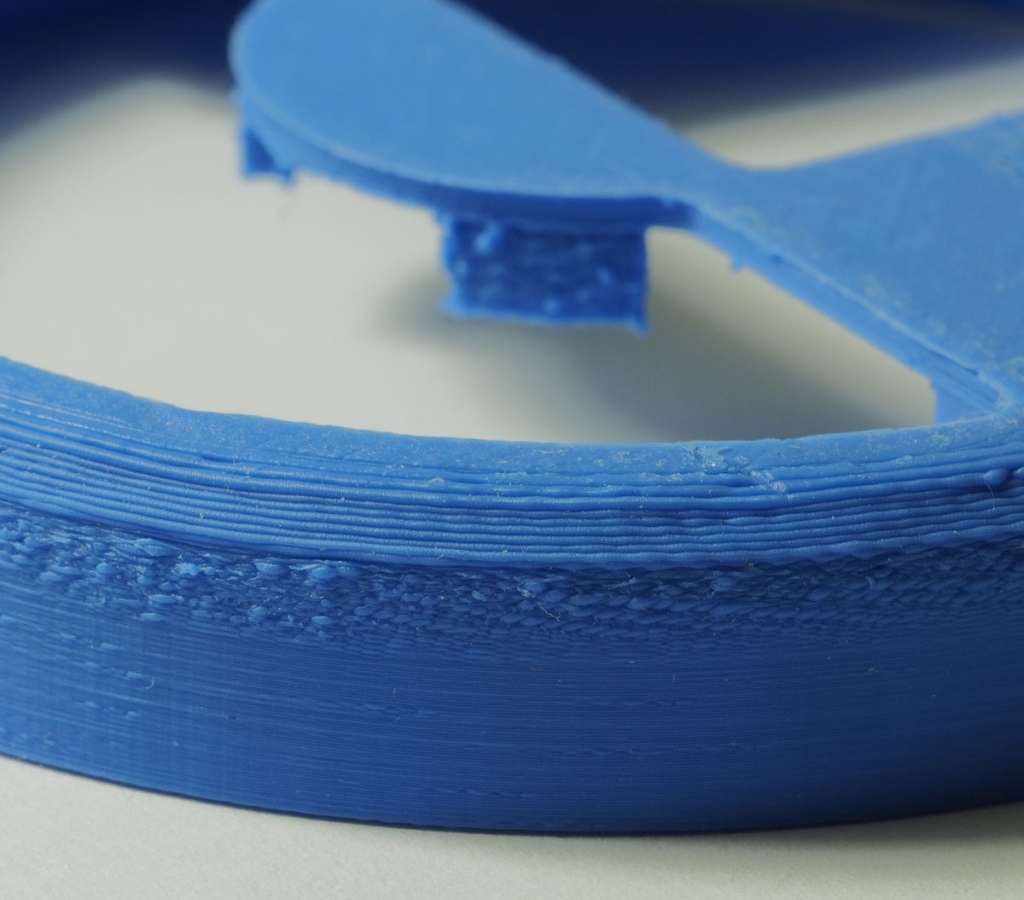

При всех достоинствах FMD 3D-печати существует одна проблема, с которой сталкиваются практически все пользователи таких принтеров — ребристость внешних поверхностей. Эта неприятная особенность объясняется самой технологией печати, когда модель формируется нанесением слоев пластика, последовательно, один на другой. Даже если максимально уменьшить толщину слоя, избавиться от ребристости внешней поверхности все равно не возможно.

К счастью есть несколько методов обработки поверхности, такие как механическая, химическая и покрытие поверхности шпатлевкой с последующей механообработкой. Некоторые из них рассмотрим в этой статье.

В основе «сглаживания» поверхности, лежит способность термопластика плавиться и размягчаться под действием химических веществ и высоких температур.

После распечатки зачастую требуется склейка, т.к. модели печатается по частям ввиду того, что область построения 3D принтера ограничена определенными размерами. Подробнее о том, какой клей выбрать описано в статье о клеях для пластиков.

Про покраску модели можно прочитать в статье.

Удаление поддержек и шлифовка

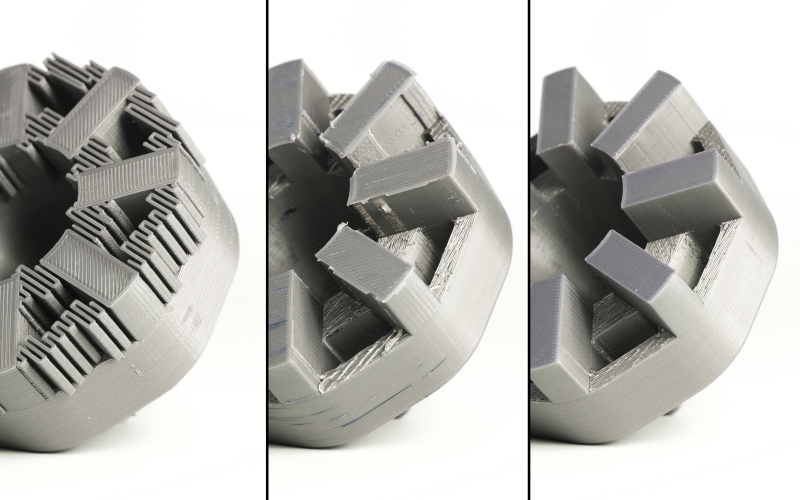

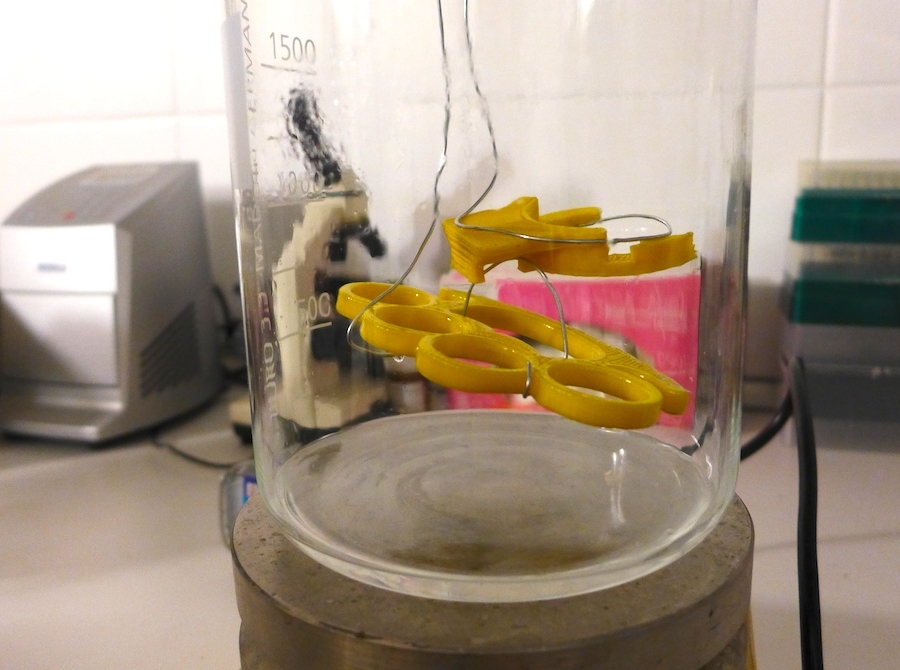

Для начала удалим кусачками поддерживающие конструкции. Если у вас 3D принтер с двойным экструдером, опорные конструкции вы можете печатать из легко растворимого материала, в качестве такового используется PVA и HIPS пластик, первый хорошо растворяется в воде, второй в D-лимонене. Используя такой подход в 3D печати опорные конструкции никак не влияют на качество поверхности отпечатка и удаляются без следа, хоть это и влияет на время печати. Если же опоры из того же материала, что и модель, некоторые дефекты все равно останутся, особенно на моделях со сложной геометрией.

После того, как опоры удалены или растворены, можно провести шлифовку, чтобы сгладить деталь и удалить все очевидные дефекты, такие как пятна или следы опор. Стартовая зернистость наждачной бумаги зависит от высоты слоя и качества печати, для толщины слоя 0,2 мм и ниже или печати без дефектов шлифовку можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан с высотой слоя более 0,3 мм, начните шлифование с зернистостью 100.

Шлифование должно происходить до зернистости 2000, следуя общепринятой градации шлифования (один из подходов — перейти от зернистости 220 до 400, до 600, до 1000 и наконец 2000). Рекомендуется отшлифовать отпечаток влажной шлифовкой от начала до конца, чтобы предотвратить повреждение детали трением. Детали FDM можно отшлифовать до зернистости 5000 для получения гладкой блестящей поверхности.

Совет: всегда шлифуйте поверхность детали небольшими круговыми движениями и равномерно. Может возникнуть соблазн шлифовать перпендикулярно слоям печати или даже параллельно слоям печати, но это может привести к образованию «канавок» на детали. Если деталь обесцвечивается или появляется много мелких царапин от шлифовки, можно использовать фен, чтобы осторожно нагреть отпечаток и смягчить поверхность.

Химический способ обработки поверхности

Химический способ является более щадящим и эффективным, но здесь возникает проблема в правильном подборе реагента. Например, ацетон отлично растворяет неровности на поверхности ABS-пластика, но совершенно бесполезен для обработки PLA-пластика. С другой стороны, например дихлорэтан или дихлорметан замечательно справляется с выравниванием PLA-пластика.

Какие растворители используются для обработки пластиков для 3D печати:

1. PLA пластик (Полилактид, полимолочная кислота)

Дихлорэтан, имеет два изомера 1,2 — Дихлорэтан (хлористый этилен, опасный токсин, второй класс опасности), 1,1 — Дихлорэтан (хлористый этилиден, менее токсичен 3-й класс опасности). Оба имею резкий и неприятный запах, ядовиты, горючи, являются наркотическими и канцерогенными веществами, запрещены для бытового использования. Сильный ЯД!!!

Дихлорметан (хлористый метилен), бесцветная легкоподвижная, горючая жидкость, имеет 4-й класс опасности как ацетон, может вызывать наркоз, так же является ядовитым и канцерогенным веществом, в евросоюзе запрещены для использования в бытовых красках. В прицепе можно использовать, с соблюдение техники безопасности, с применением респираторов, полипропиленовых перчаток и работой только в хорошо проветриваемом помещении.

Ацетон — очень плохо растворяет PLA пластик, вместо этого происходит набухание, размягчение и коробление изделия. Может применять только для чистки засоренных сопел.

2. ABS пластик (Акрилонитрил бутадиен стирол)

Самый популярный растворитель это ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется.

Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах.

Дихлорэтан и Дихлорметан - то же отлично растворяют ABS пластик.

3. HIPS пластик (Полистирол)d-Лимонен — маслянистая жидкости, с приятным цитрусовым ароматом. Используется для производства отдушек в парфюмерии и различных ароматизаторов. Абсолютно безопасен. С ним очень удобно работать, растворение происходит не сразу, а через некоторое время. После обработки, требуется просушка феном или отстаиванием на открытом воздухе.

Дихлорэтан и Дихлорметан - то же отлично растворяют HIPS пластик.

4. SBS пластик (Стирол бутадиен стирольный)Сольвент (нефрас) ГОСТ 10214-78 - смесь различных углеводородов, получают в процессе коксования каменного угля и при пиролизе нефти. Обладает легким наркотическим действием. Содержит токсичный компонент циклогексанон. Хорошо подходит для обработки прозрачных пластиков. Отлично сглаживает различные неровности и шероховатости, придает пластику прозрачность схожую со стеклом при это пластик не мутнеет.

d-Лимонен - тоже может использоваться для растворения SBS пластиков, но процесс происходит значительно медленнее и в последующем требует долгой просушки изделия, но зато абсолютно безопасен и имеет приятных запах.

Дихлорэтан и Дихлорметан - то же отлично растворяют SBS

5. SEBS пластик (СЭБС, Rubber, стирол-этилен-бутилен стирол)

Как и все синтетические каучуки, растворяется в циклогексане, толуоле, метил этилкетоне, диэтиловом сложном эфире и стироле.

6. PC пластик (Поликарбонат)

Поликарбонат растворим в целом ряде технических растворителей: этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются: бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

7. PP пластик (Полипропилен)

Полиэтилен и полипропилен (независимо от степени полимеризации) растворяются в высококипящих неполярных или малополярных растворителях (декан, о-дихлорбензол или аналогичное) при 130-150 С. Растворитель должен содержать небольшое количество антиоксиданта, для предотвращения быстропротекающих при такой температуре на воздухе процессов окисления. При комнатной температуре — бесполезняк, практически ни чем не растворяется.

8. PVA пластик (Поливинилацетат)

Это водорастворимый пластик.

9. PA пластик (Нейлон, Полиамид)

На этот материал практические не воздействуют стандартные растворители. В качестве них могут быть использованы соляная или муравьиная кислоты. Но следует помнить что это очень опасные вещества, нещадно обжигающие кожные покровы и раздражающие дыхательные пути, и если вам придется и ними работать то обязательно соблюдайте технику безопасности. Оптимальным вариантом, скорее всего будет соляная кислота примерно 40% концентрации. После обработки обязательно промойте изделие под струей воды.

10. TPU, TPE, TPEE, TPC пластики (Термопластичные полиуретаны)

Как и все полиуретаны, растворяется в N,N-диметилформамиде (ДМФА), этилацетате, тетрагидрофуране, циклогексаноне, диметилацетамиде.

11. PETG пластик (Полиэтилентерефталатгликоль)

Равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол). Дихлорметан скорее не растворяет, а разрушает PETG пластик, в нем он набухает и расплывается по частям, но для сглаживания поверхности применять уместно, хоть и не столь эффективно, чем например ацетон для ABS пластика.

12. ASA пластик (Акрилонитрилстиролакрилатовый)

Ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется. Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах. Дихлорэтан и Дихлорметан - то же отлично растворяют ASA пластик.

13. PMMA пластик (Полиметилметакрилат)

Ацетон, толуол, бутанон, циклогексанон, нитроэтан, хлороформ, дихлорметан, бензол, хлорбензол, ксилол, метоксибензол, диэтилфталат, метоксипропилацетат, этилацетат, этиллактат и муравьиная кислота.

14. PSU пластик (полисульфон)

Он не устойчив к малополярным органическим растворителям (например, кетонам и хлорированным углеводородам) и ароматическим углеводородам. Стабилен в водных растворах кислот и щелочей и многих неполярных растворителях; однако он растворим в дихлорметане и метилпирролидоне.

14. PEEK пластик (Полиэфирэфиркетон)

Он растворим в концентрированной серной кислоте при комнатной температуре, хотя растворение может занять очень много времени, если только полимер не находится в форме с высоким отношением площади поверхности к объему, такой как мелкий порошок или тонкая пленка. Обладает высокой устойчивостью к биоразложению и многим растворителям.

15. PEI пластик (Полиэфиримид)

Он устойчив к минеральным кислотам и выдерживает кратковременное воздействие мягких оснований. Особенно высокая устойчивость к воде и пару, минеральным маслам, бензину и спирту. Химически неустойчив к ароматическим растворителям, кетонам, некоторым углеводородам, другим растворителям, например, дихлорметану. Растрескивается в хлорорганических растворителях.

16. POM пластик (полиоксиметилен, полиацеталь, полиформальдегид)

Не растворим в обычных органических растворителях, топливе или минеральных маслах и просто набухает в них.

Химический метод обработки получил достаточно широкое применение для обработки ABS-пластика, который имеет широкое применение, а химические реагенты, для его обработки, доступны и достаточно недорогие.

Примером такого реагента, эффективно растворяющего ABS-пластик, является ацетон. Это свойство химического вещества используется не только для сглаживания шероховатостей поверхности, но и для склеивания частей модели из пластика. Достаточно растворить ABS крошки в ацетоне, и вы получите отличный клей, а с более густой его консистенцией есть возможность устранять трещины и расслоения в изделии.

Нужно отметить, что все используемые методы обработки поверхностей 3D-моделей имеют целью не только придать изделиям высокий эстетичный вид, но и обеспечить их высокую прочность (недопущение трещин и расслоений) и герметичность конструкции.

Ручная химическая обработка распечатанной 3D модели

Такой вид сглаживание неровностей и шероховатостей является очень действенным, но трудоемким и требующим определенного опыта и сноровки. Для этих целей 3D-мейкеры используют простые кисточки с натуральными волокнами, так как синтетический ворс сам может быть подвержен действию растворителя.

К положительному моменту такого способа обработки можно отнести возможность нанесения ацетона (другого растворителя) на определенные, отдельные участки поверхности модели, что позволяет оставить в сохранности острые грани и углы, но добиться идеальной чистоты поверхности достаточно трудно. В условиях, когда пластик достаточно размягчен, сами волоски кисточки оставляют царапины и неровности, которые могут не успеть разгладиться до полного испарения растворителя.

Для ручной обработки поверхностей 3D-моделей создаются и используются специальные приспособления, одним из таких устройств является Makeraser, которое, по сути, представляет собой фломастер. В стержне находится ацетон или клей на его основе, в конструкции предусмотрен встроенный скребок для снятия уже готового изделия с платформы. Если судить о практичности его применения, то использовать Makeraser лучше всего при склеивании частей пластиковых конструкций или для обработки поверхности рабочего столика, перед печатью 3D-модели, с целью предотвращения скручивания первых слоев будущей модели.

Обработка в ацетоном, выдерживание в ацетоновой бане

Этот метод очень прост и не требует особых затрат, достаточно погрузить модель в концентрированный (неразбавленный) ацетон на 8-10 секунд и внешний слой изделия будет сглажен. После этого достаточно подержать модель на чистом воздухе, до полного испарения растворителя (около получаса) и вы получите модель приемлемого качества.

Как и в любом удачном методе, способ обработки погружением в ацетон имеет несколько отрицательных факторов. Одним из них является тот момент, что очень сложно подобрать время выдержки, так как ацетон и его производные (клеящая масса, разбавленный состав) при превышении времени обработки, начинают растворять мелкие детали или всю конструкцию в целом. Также, при обработке изделий разного цвета, необходимо полностью менять состав растворителя, иначе это приведет к цветным разводам на поверхности моделей.

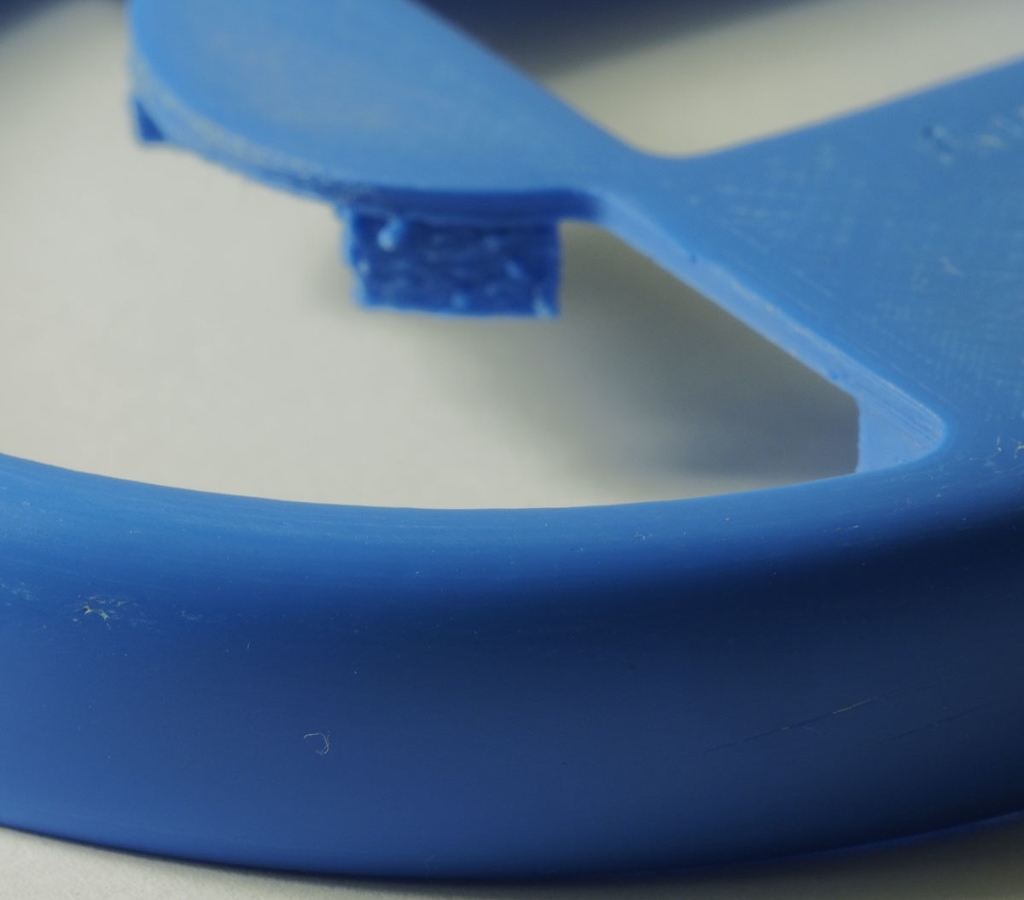

На сегодняшний день, самым действенным и эффективным методом обработки поверхности 3D-моделей из ABS-пластика считается использование паров ацетона, в результате такой обработки поверхность изделия выглядит ровной и глянцевой. Для этого выбранную конструкцию помещают в свободную емкость, на дне которой находится небольшое количество ацетона. Модель не должна соприкасаться с растворителем и поэтому необходимо поместить ее на изолирующую платформу.

Такой подставкой может быть платформа из древесины, но учитывая пористость этого материала, лучше использовать металлическую основу. Она позволит легко отделить нижнюю поверхность модели от опоры, одновременно, не допуская прямого контакта поверхности конструкции с растворителем.

Для ускорения процесса обработки изделия парами ацетона рекомендуется подогреть емкость с реагентом и помещенной внутрь моделью до нужной температуры, но не доводить до кипения. Следует учитывать, что при кипении растворителя выделяется конденсат на плоскости обрабатываемой конструкции, что неизбежно вызовет образование на ней разводов. Таким образом, оптимальная температура ацетона должна быть в пределах 50-56 градусов.

Обработку моделей таким методом можно проводить и без подогрева ацетона, но в таком случае эта процедура займет очень продолжительное время и будет не достаточно эффективна.

В связи со слабой устойчивостью ABS-пластика к внешним химическим воздействиям ацетоновых соединений, особенно, учитывая реакцию на концентрацию паров растворителя, а их насыщенность зависит от температуры реактива — время выдержки в емкости (камере) может сильно различаться: от 40 минут (без подогрева), до нескольких секунд (кипение ацетона). Но, при использовании прозрачного контейнера, есть возможность определить степень готовности и фазу завершения обработки визуально.

При использовании ацетона, как методом погружения, так и методом обработки парами растворителя, готовой модели необходимо дать время проветриться, чтобы внешняя поверхность достаточно затвердела, иначе любое физическое воздействие может привести к разрушительным последствиям для формы изделия.

Кроме этого, нужно учитывать толщину стенок и необходимость сохранения тонких черт конструкции, так как при обработке ацетоном есть вероятность утери и того и другого (при работе с этим растворителем теряется внешний, тонкий слой конструкции).

Техника безопасности при химической обработке.

Любые химические соединения, особенно растворители, обладают свойствами легкого испарения и особыми, специфическими характеристиками.

Хотя ацетон не обладает высокотоксичными свойствами, но существует вероятность его легкой воспламеняемости. При концентрации паров ацетона выше 13% в атмосфере, эта воздушная смесь становится взрывоопасной, поэтому рекомендуется все работы с растворителями проводить в хорошо проветриваемом помещении с принудительной вентиляцией. По этой же причине не стоит использовать открытый огонь для подогрева емкости с ацетоном, а всю необходимую работу лучше проводить с использованием резиновых перчаток, респиратора и защитных очков.

Не стоит плотно закрывать резервуар (контейнер) с подогретым ацетоном, в связи с высокой степенью испарения может возникнуть ситуация, когда газы под давлением разорвут емкость и могут нанести повреждения.

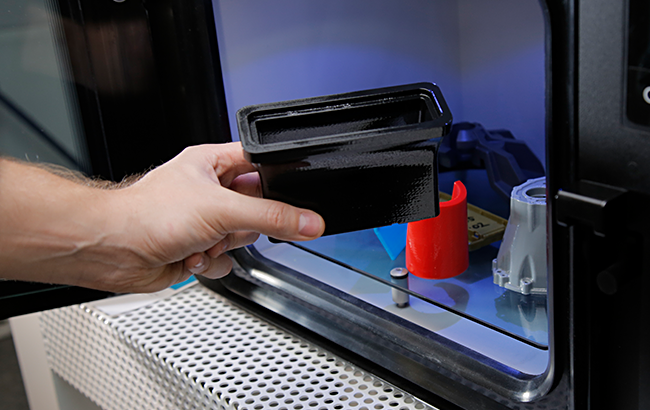

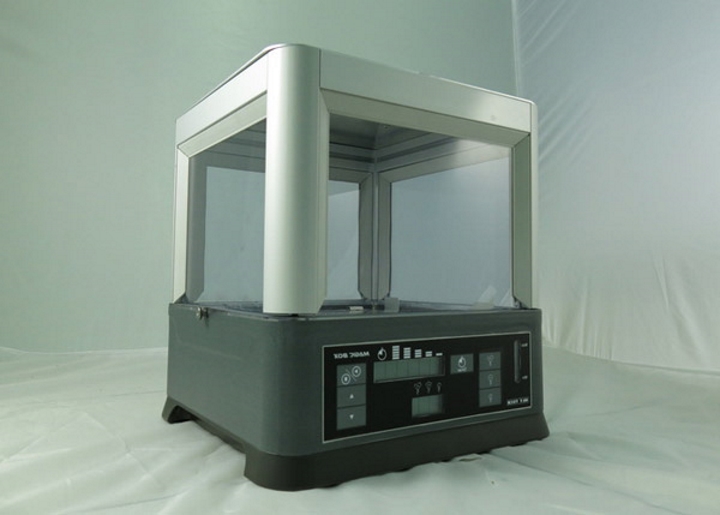

Профессиональные установки для химической обработки

Кроме, описанного ранее, устройства Makeraser, предлагается большое количество установок (коммерческого производства), которые дают возможность обрабатывать заготовки и готовые конструкции при помощи паров ацетона и других химических веществ (например, дихлорметана или бутанона).

Очент интересным устройством является Zortrax Apoller. Обзор Zortrax Apoller.

Среди многих компаний особо выделяется Stratasys, которая выпускает установку, известную как «Finishing Touch». Это оборудование позволяет обрабатывать любые изделия из ABS-пластика, доводя качество поверхностей до стандартов моделей, производимых литьем под давлением.

Кроме того, эта установка имеет систему рециркуляции, которая создает многократный оборот паров растворителя, что обеспечивает его экономию и отсутствие загрязнения окружающей среды.

Еще одно перспективное устройство Sky Tech MagicBox может обрабатывать не только ABS-пластик, но и PLA-пластик. В установке используется, как реагент, ацетон и, хотя он плохо растворяет полилактиды, тем не менее, его эффективность очень высока.

Такое оборудование будет очень полезным для фирм и компаний, занимающихся FDM 3D-печатью малыми сериями и небольшими партиями.

Воздействие высокой температуры

Используемые инструменты: газовая горелка или например промышленный фен с регулировкой температуры. Последний наиболее предпочтителен т.к. исключает подгорания и сильного перегрева изделия. Такой метод термообработки дает удовлетворительные результаты только, если он используется для монолитных изделий из PLA-пластика, так как очень трудно обеспечить равномерное нагревание поверхности, а длительное воздействие высокой температуры на отдельные фрагменты модели может привести к «вскипанию» пластика и искажению геометрических размеров.

Полировка распечатанной 3D модели

Инструменты используемые для механической обработки:

1. Наждачная бумага. Наиболее часто используется микро шкурки.

2. Канцелярский скальпель

3. Профессиональные бормашины типа Dremel. С помощью него можно сверлить, шлифовать, гравировать, резать и т.д.

Процесс: после шлифовки отпечатка можно нанести полироль для пластика, чтобы придать стандартным термопластам, таким как ABS и PLA, зеркальную поверхность. После того, как отпечаток будет отшлифован до зернистости 2000, сотрите лишнюю пыль с отпечатка, затем очистите отпечаток на теплой водяной бане с помощью зубной щетки. Дайте отпечатку полностью высохнуть и отполируйте шлифовальным кругом или вручную салфеткой из микрофибры и полировальной пастой для пластика, например Blue Rouge. Blue Rogue — это ювелирный полироль, разработанный специально для пластика и синтетики и обеспечивающий стойкий блеск поверхности. Также подойдут и другие полироли для пластика, например, для автомобильных фар, но учтите некоторые из них могут содержать химические вещества, которые могут повредить печатный материал.

Совет: прикрепите полировальный круг к Dremel с регулируемой скоростью (или другому вращающемуся инструменту, например, электродрели) для полировки небольших отпечатков. Настольный шлифовальный станок, оснащенный полировальным кругом, можно использовать для более крупных и прочных отпечатков, но следите за тем, чтобы отпечаток не оставался на одном месте слишком долго. Это может привести к расплавлению пластика из-за трения.

Плюсы

- При правильной шлифовке и полировке образует зеркальную поверхность, имитирующую пластмассу, полученную литьем под давлением

- Полироль и очиститель для пластика очень экономичны, что делает этот метод очень экономичным с точки зрения качества отделки

Минусы

- Отпечаток необходимо тщательно отшлифовать перед полировкой, если требуется зеркальное покрытие, которое может повлиять на допуски и размеры

- Грунтовка / краска может иметь плохую адгези к поверхности после полировки

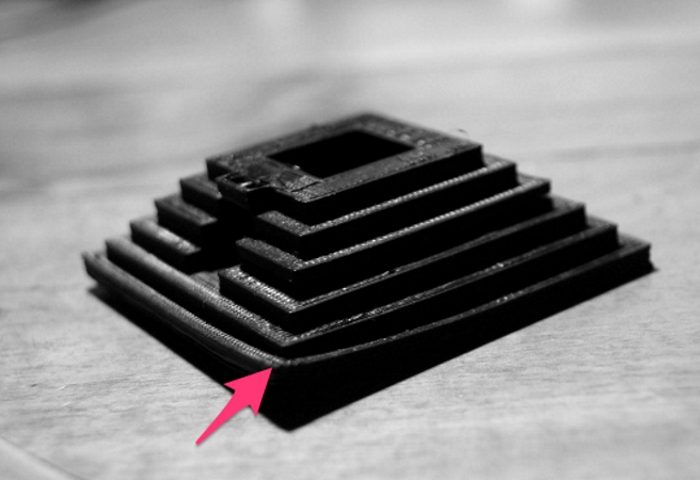

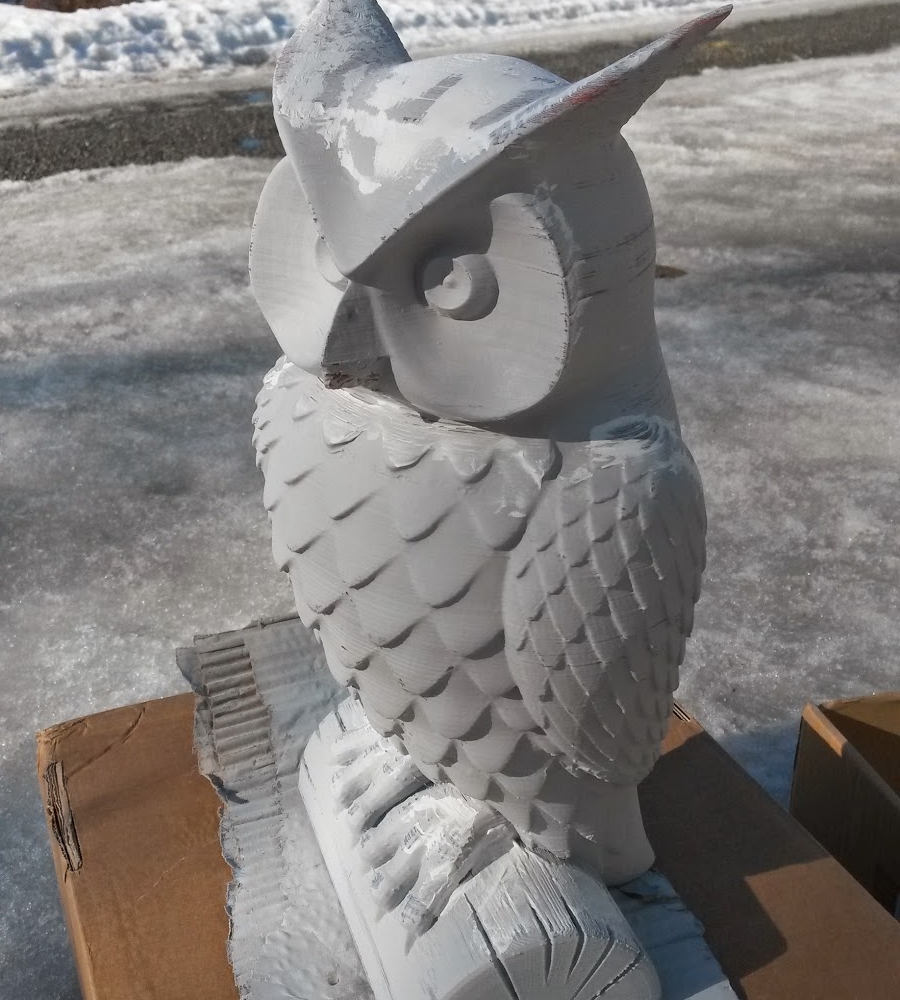

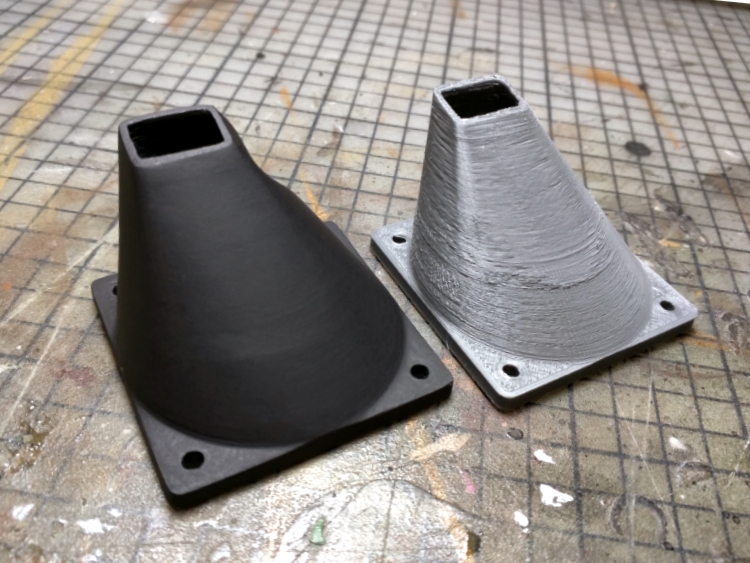

Покрытие распечатанной 3D модели различными шпатлевками

Этот способ дает отличный результат. В качестве материалов могут использоваться различные шпатлевки для пластика и составы на эпоксидной основе. Основные минусы этого метода является то, что после нанесения и отверждения потребуется механическая обработка, необходимость возиться с эпоксидкой если используется этот материал, достаточно долгое время обработки.

Различные одно- и двухкомпонентные шпатлевки можно найти в автомагазинах. Для нанесения рекомендуется купить резиновый шпатель. Стоит учитывать что однокомпонентные шпатлевки обладают значительной усадкой, вследствие этого шпатлевку придется наносить несколько раз. Подходит для выравнивания достаточно крупных изделий и неровностей. Двухкомпонентные усадкой практически не обладают и высыхают быстрее. К ним отоносятся также эпоксидные шпатлевки представляющие большой интерес при обработке мелких дефектов.

После нанесения грунтовки можно приступить к покраске если это требуется, тема раскрыта в одно из наших статей.

На изображении представлен отпечаток обработанный сначала грунтовкой, затем однокомпонентной шпатлевкой, отшлифованный и покрашенный.

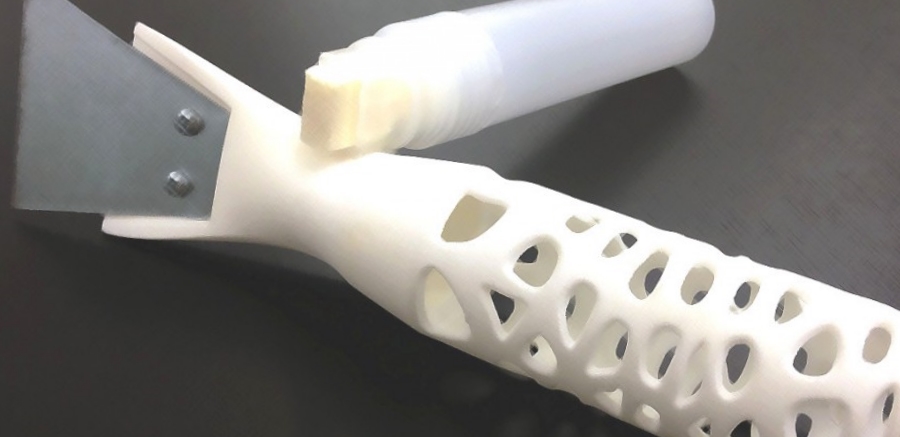

Эпоксидные шпатлевки требуют больше времени на подготовку и сохнут дольше, но результат превосходит все ожидания. Все мелкие неровности и впадины сглаживаются на ура. Для работы с этим материалом обязательно используйте резиновые перчатки и аккуратно наносите смолу, удалить подтеки будет очень сложно. Следите, что бы на поверхность не садилась пыль и не попадали песчинки.

Шпатлевка эпоксидным клеем, грунтовка и покраска.

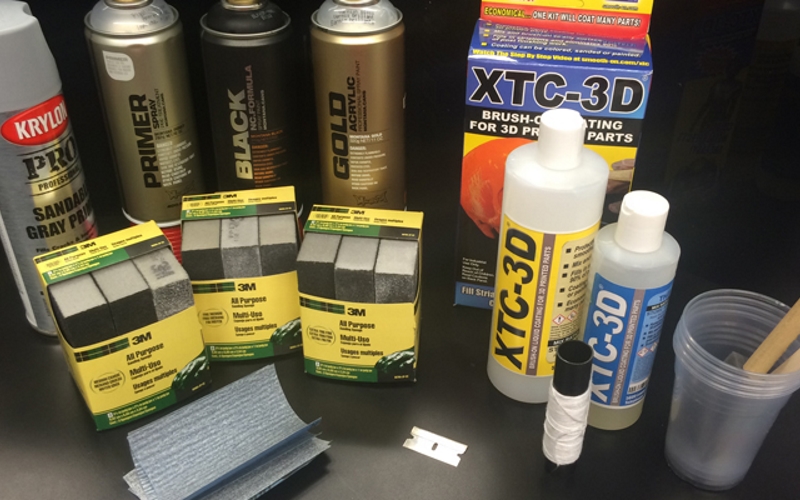

XTC 3D — специальный эпоксидный клей предназначенный для шпатлевки распечатанных 3D моделей. Обладает слабым запахом, сохнет от 2-4 часов, легко обрабатывается.