Прочность 3D печати. Как сделать прочную деталь на 3D принтере?

Некоторые приложения в 3D печати требуют детали, которые могут выдерживать механические нагрузки. Часто приходится иметь дело с комбинацией нагрузок. Для понимания напряжений во всех точках детали требуются сложные методы анализа напряжений. В данной статье мы рассмотрим несколько методов, которые помогут повысить прочность деталей, изготовленных на 3D-принтере. Эти методы включают использование материалов с высокой эффективностью, оптимальную ориентацию сборки, подбор плотности заполнения, обработку поверхности и усиление в определенных местах.

Один из первых шагов, который следует предпринять, - это использование материалов с надежными механическими свойствами. Высококачественные материалы могут быть сложны для 3D печати на потребительских принтерах из-за требуемых высоких температур, но есть специализированные службы печати, которые могут выполнить печать сложных материалов по вашему заказу. Некоторые распространенные прочные материалы, которые часто используются, включают ABS, PETG, ASA и нейлон, поскольку их можно печатать на обычных домашних 3D принтерах. Большинство программ для нарезки уже имеют предустановленные настройки для этих материалов и вы также можете ознакомиться с рекомендациями производителя.

Что такое прочность? Какие показатели используются?

Этот 12-тонный танк был поднят с помощью 2-килограммовой 3D-печатной цельной нейлоновой связи, армированной углеродным волокном, которая была разработана и напечатана UltiMaker с использованием нейлона из углеродного волокна от Convestro под названием Addigy F1030 CF10

Показатель прочности на растяжение измеряет, какой максимальный вес или нагрузку может выдержать материал перед тем, как он сломается или разорвется. Единицей измерения прочности на растяжение обычно является MPa (мегапаскаль) или psi (фунт на квадратный дюйм).

Модуль Юнга, или показатель жесткости, измеряет, насколько материал устойчив к деформации при нагрузке. Высокий модуль Юнга указывает на жесткий материал, который не будет деформироваться или прогибаться при нагрузке. Единицей измерения модуля Юнга также является MPa или psi.

Важно отметить, что прочность и жесткость не всегда идут вместе. Некоторые материалы могут быть очень крепкими, но иметь низкий модуль Юнга, поэтому они могут деформироваться под нагрузкой. И наоборот, некоторые материалы могут быть очень жесткими, но иметь низкую прочность на растяжение.

Кроме того, существуют и другие показатели прочности, такие как прочность на сжатие и прочность на изгиб. Эти показатели указывают на способность материала сопротивляться давлению и изгибу соответственно. Еще есть ударная вязкость и твердость.

Чтобы сравнить различные материалы, важно обратиться к техническим данным производителя, так как значения прочности и жесткости могут существенно различаться в зависимости от конкретного материала и его свойств. Проверьте технические спецификации и рекомендации производителей материалов перед выбором определенного материала для своего проекта.

Прочность на растяжение (сопротивление растяжению)

Если вы используете 3D-принтер для создания детали, которая будет подвергаться силе, например, крюка для подъема тяжелых предметов, вам потребуется материал с высокой прочностью на растяжение. Прочность на растяжение отражает способность материала сопротивляться растяжению или напряжению, прежде чем произойдет разрыв. Измерение прочности материала на растяжение включает размещение образца материала в устройстве, похожем на тиски, и его растяжение в противоположных направлениях. С практической точки зрения это отражает, насколько быстро ваша деталь будет ломаться или насколько она хрупкая. Например, предел прочности нержавеющей стали при растяжении составляет 860 МПа, стекла - 33 МПа, а PLA потребительского качества - около 53 МПа.

Существуют важные термины, связанные с прочностью на растяжение, включая предел прочности на растяжение (UTS), который представляет собой реальную точку разрыва, и предел текучести на растяжение, когда материал необратимо деформируется, что в большинстве случаев делает его бесполезным, даже если он еще не сломался.

Максимальная прочность на растяжение металлов:

- Вибенит 290 4300 МПа

- Инструментальная сталь 1.2709 2355 МПа

- Мартенситностареющие стали 2080 МПа

- Инконель 718 1532 МПа

- Кобальт-хром 1450 МПа

- Титан 1426 МПа

- Нержавеющая сталь 1100 МПа

Металлы являются наиболее прочными материалами на растяжение, однако полимеры, особенно с добавлением углеродного волокна или заполнителя из кевлара, также обладают хорошей прочностью. Эти материалы часто используются вместо металлов в приложениях, где легкий вес полимеров является преимуществом.

Максимальная прочность на растяжение пластиков:

- Нейлон FR-A (армированный непрерывным углеродным волокном) 760 МПа

- PETG (армированный непрерывным углеродным волокном) 740 МПа

- Нейлон (армированный непрерывным кевларовым волокном) 610 МПа

- Углеродное волокно PEEK CF 9710 176 МПа

Прочность на изгиб (сопротивление изгибу)

Концепт безвоздушного баскетбольного мяча 2023 года от Wilson был напечатан на 3D-принтере с использованием селективного лазерного спекания EOS материалом TPU с модулем растяжения 60 МПа

Если вы хотите, чтобы ваша деталь могла немного сгибаться и не ломаться при нагрузках, например, стул, созданный на 3D-принтере, вам потребуется материал с высокой изгибной прочностью. Изгибная прочность представляет собой максимальное напряжение, которое материал может выдержать перед тем, как сломаться при изгибе. Чем выше изгибная прочность, тем лучше материал справляется с изгибными силами. Поэтому, если вы хотите распечатать стул или что-то подобное, вам следует выбрать материал с изгибной прочностью, соответствующей ожидаемой нагрузке, и, вероятно, не обязательно самый высокий показатель этого параметра. На изображении выше стул распечатан из PLA с изгибной прочностью 102 МПа. Это не следует путать с изгибной жесткостью или модулем изгиба - это параметр, измеряющий способность материала сопротивляться изгибу или его жесткость. Тонкостенные детали, такие как трубы или контейнеры, получат преимущества от использования материала с высоким модулем изгиба, чтобы предотвратить блуждание под воздействием внешних сил.

Предел прочности при изгибе:

- PEEK, армированный углеродным волокном 175 МПа

- Нейлон, армированный углеродным волокном 175 МПа

- Полиэфирэфиркетон (PEEK) 130 МПа

- Нейлон, армированный стекловолокном 125 МПа

- Поликарбонат (PC) 92 МПа

- Полимолочная кислота (PLA) 89 МПа

- Нейлон (полиамид) 70 МПа

Модуль упругости при растяжении (упругость, модулю Юнга)

Эластичность материала, также известная как модуль Юнга или модуль упругости при растяжении, является показателем его способности возвращаться в исходное состояние после деформации. Она оценивается как соотношение между деформацией материала и необходимой мощностью для его деформации. Например, TPU нить обладает низким модулем упругости около 70 МПа, что делает его очень эластичным. В отличие от этого, большинство PEEK нитей имеют высокий модуль упругости около 3720 МПа, что делает их менее эластичными. При выборе материала для конкретного проекта эластичность является важным фактором и может использоваться вместе с прочностью для принятия решения. Кроме того, еще одной важной характеристикой является «удлинение при разрыве», которое показывает, насколько материал может растянуться без разрыва. Например, ТПУ может иметь удлинение при разрыве величиной 400 процентов. В списке ниже мы приводим наиболее эластичные материалы для 3D-печати. Важно отметить, что смолы для 3D-печати, обладающие высокой эластичностью, обычно не имеют стандартного химического состава. Некоторые продукты могут быть классифицированы как ТПУ или «силиконоподобные», однако истинную эластичность можно определить только взглянув на спецификацию материала, которая часто содержит информацию о модуле растяжения.

Минимальный модуль упругости:

- Силикон 2,5 МПа

- TPU 5,3 МПа

- Гибкие фотополимные смолы 6,4 МПа

- TPE 8 МПа

- Cиликоноподобные смолы 8,7 МПа

Эта лампа была напечатана из поликарбоната с ударной вязкостью 341 Дж/м2 компанией Polymaker с использованием поликарбонатной нити

Ударная вязкость и твердость

Ударная вязкость, также известная как ударопрочность или стойкость к разрушению при нанесении силы, является важной характеристикой для оценки того, насколько деталь может выдерживать удары или падения. Эта характеристика измеряется в джоулях на квадратный метр (Дж/м2) или фут-фунтах на квадратный дюйм (фут·фунт/дюйм2) и может быть определена с помощью различных тестов, таких как тест Изода или тест Шарпи, в зависимости от материала.

Твердость, с другой стороны, относится к устойчивости материала к царапинам, износу или образованию вмятин. Это может быть измерено на шкале Роквелла или Шора, которые обычно используются для пластмасс. Твердость по Шору является общим термином, который указывает на общую жесткость материала, но дополнительные значения, такие как твердость по Шору 95A, могут указывать на конкретные параметры материала, например, для эластомеров или гибких нитей типа ТПУ.

Таким образом, ударопрочность и твердость являются важными характеристиками, которые могут быть определены с помощью различных тестов и измерительных шкал, и которые помогают определить, насколько материал подходит для конкретных приложений.

Максимальная ударная вязкость по Изоду (с надрезом):

- Поликарбонат (PC) 800 Дж/м2

- Ударопрочный полистирол (HIPS) 350 Дж/м2

- Акрилонитрил-бутадиен-стирол (ABS) 215 Дж/м2

- Полипропилен (PP) 160 Дж/м2

- PEEK, армированный углеродным волокном 130 Дж/м2

Что прочнее: металлы, керамика или полимеры

Не стоит считать, что все металлы более прочные, чем полимеры. Фактически, в некоторых высокотемпературных условиях, полимеры, такие как PEEK, могут заменить металлы при 3D-печати. В аэрокосмической промышленности полимеры также часто используются вместо металлов, потому что они легче и лучше сопротивляются коррозии. Некоторые технические керамики также превосходят металлы по некоторым параметрам, например, по модулю упругости. Керамика, такая как нитрид кремния, оксид алюминия и диоксид циркония, обладает удивительной жесткостью, но при этом может быть хрупкой. Керамику и полимеры также можно использовать вместо металлов из-за их устойчивости к износу и истиранию.

Методы повышения прочности деталей напечатанных на 3D принтере

Чтобы предотвратить повреждение вашей детали, важно не только выбрать правильный материал, но и учесть различные факторы, влияющие на ее прочность. Например, ориентация детали, заполнение, выбор толщины слоя и толщины стенки, постобработка могут оказать значительное влияние на ее выносливость в будущем. Также стоит учесть рекомендации по проектированию 3D моделей для печати на 3D принтере в зависимости от технологии и функциональности детали. В некоторых случаях используют отжиг деталей после 3D-печати, особенно это касается высокотемпературных пластиков типа PEEK и может использоваться для ABS, PLA, нейлона и т.д. в целях снятия внутренних напряжений и улучшения структуры материала.

Увеличенное изображение обычного и отожженного PLA при 110 ° C

Отжиг — это метод термической обработки металлов, который используется для улучшения их пластичности и обрабатываемости. В процессе отжига материалы нагреваются до оптимальной температуры, которая ниже, чем их точка плавления, но выше, чем температура рекристаллизации. При отливке или формировании металла образуются мелкие кристаллические структуры, называемые зернами, которые определяют микроструктуру материала. Чем мельче зерна, тем более твердым и хрупким является материал. Увеличение размера зерен уменьшает твердость и улучшает пластичность, что облегчает обработку материала. Процесс отжига включает нагрев материала до температуры, при которой происходит рекристаллизация зерен и их увеличение в размерах. Длительность пребывания материала при этой температуре влияет на степень изменения его структуры.

Хотя отжиг в основном применяется к металлам, похожий процесс также используется для пластмасс. В случае пластмасс, отжиг помогает снизить внутреннее напряжение в деталях, изготовленных методом литья под давлением. Для этого пластиковые детали нагреваются ниже их точки плавления, чтобы материал мог расслабиться и перестроиться. Однако в случае 3D-печати процесс несколько отличается. Пластмассы могут иметь различные структуры, от аморфных (полностью неупорядоченных) до высококристаллических. Кристаллические структуры обычно обладают более жесткими механическими свойствами. Некоторые полукристаллические материалы, такие как PLA или PETG, содержат и аморфные, и кристаллические области, причем их соотношение зависит от их термической обработки. Быстрое нагревание и охлаждение пластмассы в процессе 3D-печати увеличивает долю аморфной структуры. Отжиг печатных деталей позволяет им перестраивать свои молекулярные цепи и формировать кристаллические области. Также, как и в случае с отжигом металлов, это придает им более жесткие механические свойства. При отжиге также происходит некоторое плавление, что позволяет слоям пластика сливаться и устраняет слабые места на печатных деталях.

Рекомендации по отжигу деталей напечатанных на 3D принтере

Дальше мы рассмотрим методы отжига PLA без промышленного оборудования. Перед этим предлагаем вам несколько полезных советов, которые применимы для любого выбранного метода. Рекомендуется использовать детали с полностью заполненной структурой: чем плотнее детали, тем лучше они сопротивляются деформации и изменению размеров. Хотя 100% заполнение может показаться необычным, это оправдывает себя при отжиге PLA.

Перед проведением отжига следует убедиться, что детали максимально чисты: удалите нити, остатки клея и мусор с краев и опор. Используйте специальный термометр для духовки. Хотя многие современные духовки имеют встроенные термометры, эти измерители могут быть неточными. Для отжига пластиковых деталей, особенно термочувствительных материалов, таких как PLA, каждый градус имеет значение, даже 5 или 10 °C.

Дождитесь, пока внутри печи равномерно установится желаемая температура: после достижения заданной температуры подождите не менее 30 минут, прежде чем вставлять детали. Будьте готовы к возможным неточностям размеров: в худшем случае отжиг PLA может искажать, деформировать или изменять габаритные размеры деталей.

Если возможно, рекомендуется использовать электрическую духовку. Хотя газовые духовки также могут быть использованы, стоит отметить, что они менее точны и склонны к перегреву. Если у вас есть только газовая духовка, обязательно используйте термометр.

Идеальные температуры отжига PLA могут варьироваться в зависимости от производителя нити. В общем, PLA имеет температуру стеклования 60-65°C и температуру плавления около 180°C. Попробуйте начать с температуры около 60°C для первой попытки. Если деталь остается без изменений, увеличивайте целевую температуру на 5°C, пока не достигнете желаемого результата.

Усиление деталей при проектировании 3D моделей

Использование программного обеспечения моделирования позволяет провести предварительное тестирование детали до печати. Это позволит определить, сможет ли она выдержать нагрузку и противостоять различным воздействиям. Такой подход позволит сократить время и затраты, которые обычно связаны с физическим испытанием и реинжинирингом прототипов. Вы можете выбрать программу, которая учитывает методы 3D-печати и позволяет модифицировать деталь, чтобы усилить ее или изменить подход. Таким образом, вы сможете протестировать деталь на различные типы нагрузок, такие как статическое напряжение, структурное изгибание, тепло и удары.

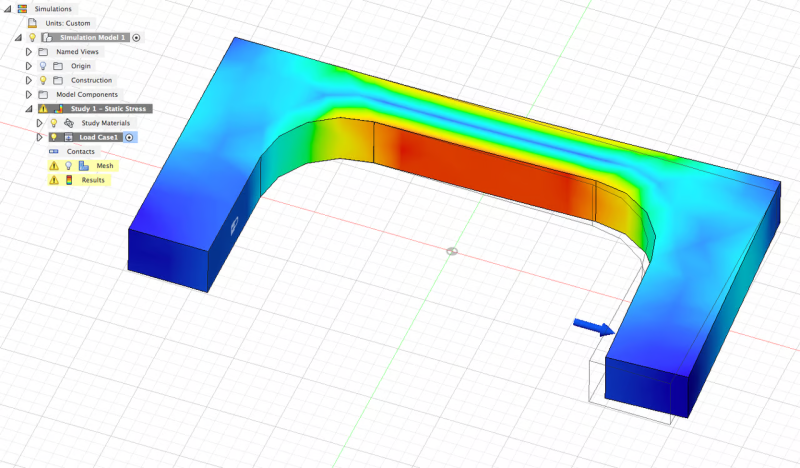

В данной секции мы рассмотрим различные подходы к усилению механически нагруженных деталей путем местного усиления в области повышенного напряжения. При этом изменения вносятся только в область высокого напряжения, что максимально повышает соотношение прочности и веса детали, уменьшает расход материала и сокращает время печати. В качестве примера мы будем использовать простую деталь C-образной конструкции размером 50 х 100 х 10 мм с радиусом угла 15 мм. Данная деталь была разработана и проанализирована в программе Fusion 360. Инструкции по нарезке основаны на PrusaSlicer, однако аналогичные настройки для внесения изменений будут доступны и в других срезчиках моделей.

Шаг 1: Анализ нагрузки и подготовка

Первым этапом в усилении детали является проведение анализа напряжений для определения областей, требующих усиления. В данном случае мы выбрали сталь 4130 в качестве материала для детали. При нагрузке, фиксированное ограничение применяется к левой стороне детали, в то время как к правой стороне добавляется нагрузка весом 1000 фунтов (как показано выше). Окрашенная в красный цвет область указывает на высокие напряжения.

Добавление блока вокруг области высокого напряжения

Чтобы подготовить деталь к локальному усилению, создайте коробку вокруг области высокого напряжения и смоделируйте ее как отдельное тело.

Шаг 2: Плотность заполнения

Диалоговое окно плотности заполнения PrusaSlicer

Изменить плотность заполнения очень просто. Процесс для PrusaSlicer:

- Загрузите часть C-frame в слайсер.

- Выберите часть, щелкните ее правой кнопкой мыши и перейдите в «Настройки > Модификатор импорта».

- Выберите созданную вами рамку, которая окружает область высокого напряжения.

- Щелкните зеленый знак плюса, чтобы открыть диалоговое окно плотности заполнения.

- Установите плотность заполнения для области высокого напряжения на 100%

- Выбор материала для 3D печати прочных изделий

Увеличение плотности локального заполнения

Чтобы проверить, добились ли вы успеха, выполните операцию «Slice Now». Переключитесь в окно предварительного просмотра и обратите внимание на 100% заполнение высоконагруженной области.

Шаг 3: Периметры

Диалоговое окно периметров PrusaSlicer

Изменение периметров модели также является простым процессом:

- В PrusaSlicer щелкните правой кнопкой мыши часть C-Frame.

- Перейдите в настройки.

- Щелкните зеленый знак плюса, чтобы открыть диалоговое окно периметров.

- Увеличьте количество периметров до желаемой толщины.

Теперь добавлены более толстые периметры

Еще раз выполните операцию «Slice Now». Переключитесь в окно предварительного просмотра и обратите внимание на 100% заполнение и более толстые периметры в области с высокой нагрузкой.

Шаг 4: Внутреннее укрепление

В Fusion 360 деталь имеет внутреннее отверстие

Чтобы выполнить внутреннее усиление, необходимо вернуться к 3D-модели (в нашем случае - в Fusion 360) и создать внутреннее отверстие в области повышенного напряжения. Хотя это может показаться необычным, при нарезке детали программное обеспечение учтет отверстие как часть детали и напечатает его с периметрами, создавая внутренний стержень в структуре детали.

Теперь добавлен внутренний стержень

Для создания внутреннего укрепляющего "стержня" выполните операцию «Slice Now» в программе PrusaSlicer с предыдущими настройками для заполнения и периметра. Затем переключитесь в окно предварительного просмотра и обратите внимание на следующие изменения: 100% заполнение, более толстые периметры и наличие внутреннего стержня в области, подверженной высоким нагрузкам.